ASA Filament Nedir? Nasıl Kullanılır? Güncel Baskı Ayarları, Türleri ve Mekanik (MPa) Değerleri

Giriş

ASA (Akrilonitril Stiren Akrilat), ABS’e benzer bir kopolimer yapıya sahip olup, UV ve hava koşullarına karşı olağanüstü dayanıklılığı sayesinde özellikle dış mekân uygulamalarında ve endüstriyel prototiplerde tercih edilen bir termoplastik filament türüdür. Son yıllarda ASA formülasyonları, hem baskı sıcaklığı toleranslarını hem de farklı katkı maddeleriyle dayanım özelliklerini geliştirerek “HT ASA” (High-Temperature ASA), “Carbon-Fiber Dolgulu ASA” ve “ASA-PETG/ASA-PC” gibi yeni varyantları piyasaya sundu. Bu sayede nozzle sıcaklıkları 245–265 °C bandında, bazı özel karışımlı ASA’lar ise maksimum 275 °C toleransına kadar çalışabilir.

Bu yazıda, marka belirtmeden tamamen teknik bir yaklaşımla aşağıdaki başlıkları ele alacağız:

- ASA Filamentin Temel Özellikleri

- ASA Kullanım Alanları ve Avantajları

- ASA ile Güncel Baskı Ayarları (Bambu Studio & Orca Slicer Referanslı)

- ASA Filament Türleri ve Karşılaştırmalı Özellikleri

- ASA Filamentin Mekanik (MPa) Özellikleri

- ASA ile Diğer Termoplastiklerin Karşılaştırmalı Özeti

- ASA Kullanırken Dikkat Edilmesi Gereken Noktalar

- Örnek Uygulama: “ASA Parçası” Tasarım ve Baskı Hazırlığı

- Özet ve Geleceğe Dönük İpuçları

1. ASA Filamentin Temel Özellikleri

1.1. Kimyasal Yapı ve Kopolimer Bileşenleri

- ASA, Akrilonitril (AN), Stiren (ST) ve Akrilat (A) monomerlerinin rastgele kopolimerleşmesiyle oluşur. Akrilonitril (AN): Kimyasal ve ısı dayanımını artırır; darbe direncini destekler. Stiren (ST): Parlak yüzey ve iyi akışkanlık sağlar. Akrilat (A): UV ışınlarına ve hava koşullarına karşı dayanıklılığı dramatik şekilde yükseltir.

- Akrilonitril (AN): Kimyasal ve ısı dayanımını artırır; darbe direncini destekler.

- Stiren (ST): Parlak yüzey ve iyi akışkanlık sağlar.

- Akrilat (A): UV ışınlarına ve hava koşullarına karşı dayanıklılığı dramatik şekilde yükseltir.

- Bu üç monomerin dengeli oranı, ASA’yı UV ışınlarına maruz kaldığında sararmayan, dış mekânda stabil kalan bir malzeme haline getirir.

1.2. Fiziksel ve Termal Özellikler

- Cam Geçiş Sıcaklığı (Tg): ~ 95–100 °C (standart ASA).

- Erime Aralığı: 245–265 °C (çoğu ASA formülasyonu bu aralıkta homojen akış sağlar); maksimum 275 °C toleranslı “HT ASA” varyantları mevcut.

- Yoğunluk: ~ 1,04–1,08 g/cm³ (standart ASA). Dolgu katkı maddeleri (karbon fiber, cam tozu vb.) eklenen varyantlarda yoğunluk 1,1–1,3 g/cm³’e kadar çıkabilir.

- Renk ve Görünüm: Doğal ASA, hafif opak krem-beyaz tonlarındadır. Pigment eklenerek siyah, beyaz, kırmızı, mavi, gri vb. birçok renk elde edilebilir. UV stabilize ASA’lar genellikle donuk (mat) yüzey sunar.

1.3. Çevresel ve Kimyasal Dayanım

- UV Işınlarına Dayanıklılık: ASA, UV’ye maruz kaldığında % 0–5 sararma ile stabil kalır; bu özelliği sayesinde dış mekân tabela, levha, otomotiv parçaları gibi uygulamalarda uzun ömürlüdür.

- Kimyasal Direnç: Aseton, benzen gibi güçlü keton/benzen grubu solventlerle uzun süreli temas dayanımı sınırlı olabilir; ancak su, etanol, isopropil alkol gibi hafif çözücülere karşı yüksek direnç gösterir.

- Hidrofilik Eğilim: ASA higroskobik değildir; nem çekimi çoğunlukla göz ardı edilebilir düzeydedir. Yine de uzun süre nemli ortamlarda depo edildiğinde toz ve kir tutma olasılığı vardır.

1.4. Güncel Çevresel ve Sağlık Açısından Önemli Noktalar

- VOC Emisyonu ve Koku: ASA baskı sırasında ABS’e kıyasla biraz daha az koku yayar; hâlâ minimal havalandırma (pencere/aspiratör) önerilir.

- Geri Dönüştürülebilirlik: ASA geri dönüştürülebilir bir polimerdir; endüstriyel geri dönüşümde sıklıkla kullanılır. Ev tipi geri dönüşüm projelerinde ASA atıkları eritilip yeni filament haline getirilebilir.

- Sağlık Riski: Normal şartlarda ASA, “FDA onaylı” gıda temasına uygunluğa sahip değildir; gıda veya tıbbi cihaz uygulamalarında, özel “gıda teması onaylı ASA” varyantlarını tercih etmek gerekir.

2. ASA Kullanım Alanları ve Avantajları

2.1. Dış Mekân ve Endüstriyel Uygulamalar

- Tabelalar ve Levhalar: UV’ye dayanıklı yapısı, renk solmasını engeller. Dış mekân tabelalarında yıllarca korunumu garanti eder.

- Otomotiv Parçaları: Gövde panelleri, ayna muhafazaları, yüzey kaplamaları gibi dış ortam parçaları ASA ile sıkça üretilir.

- Bahçe/Balkon Aksesuarları: UV ve hava koşullarına karşı dayanıklılığı nedeniyle dekoratif veya fonksiyonel bahçe ürünleri (bitki saksıları, havuz kutupları) ASA’dan yapılır.

2.2. Elektronik ve Endüstriyel Prototipler

- Elektronik Muhafazalar: ASA’nın ısı ve kimyasal dayanımı, elektronik kart koruyucu muhafazalarda, dış hava koşullarına maruz kalacak montaj parçalarında tercih edilmesini sağlar.

- Mekanik Parçalar ve Aparatlar: Motor korumaları, bağlantı kısımları, dış ortam sensör muhafazaları gibi sürekli sıcak, neme ve UV’ye açık parçalarda ASA ideal bir seçimdir.

2.3. Hobi ve Maker Dünyası

- RC ve Drone Gövdeleri: Dayanıklılığı ve UV stabilitesi, hobi drone ve RC araç gövdeleri için ASA’yı öne çıkarır. Uzun süre açık havada kullanılacak parçalar için en doğru malzemedir.

- Prototipleme: ABS’e yakın mekanik özelliklere sahipken, baskı ayarları biraz daha kolay olduğu için fonksiyonel prototiplerde ASA tercih edilir.

2.4. Avantajları

- UV ve Dış Koşullara Karşı Dayanım: ASA, dış ortamda 5–8 yıl boyunca sararma ve çatlama yapmadan kullanılabilir.

- Mekanik Güç ve Sertlik: Çekme dayanımı ~ 40–55 MPa; E-modülü ~ 2,5–3,5 GPa; darbe dayanımı ~ 25–35 kJ/m². ABS’e kıyasla UV direnci ve hava koşullarına mukavemeti çok daha yüksektir.

- Yüzey Sonuçları: Mat veya yarı mat yüzey sunar; baskı sonrası minimum işlemle (zımpara/kaplama) uzun süreli estetik görünüm sağlar.

- Warpless Baskı: ABS’e kıyasla büzülme (warping) riski daha düşüktür; yine de kapalı kabin önerilir.

- Kimyasal Direnç: Birçok günlük temizlik kimyasallarına, suya ve seyreltilmiş asit/bazlara karşı dayanıklıdır.

2.5. Dezavantajları

- Yüksek Yüzey Sürtünmesi: ASA filament, nozzleda kısa süreli kalınca bir miktar yapışkanlık hissi yaratabilir; bu nedenle iyi bir hotend soğutması ve optimum çekme (retract) ayarı gerekir.

- İlk Katman Hassasiyeti: Dış mekân parçaları için genellikle brim (≥5 satır) kullanmak gerekir; aksi halde kenarlar kalkabilir.

- Nozzle ve Kabin Gereksinimi: Nozzle sıcaklığı 245–265 °C aralığında çalışan ASA, yine de kapalı bir kabin ile best practice oluşturur. Zamana bağlı UV direnci kazançlı olsa da baskı ortamında stabil hava sıcaklığı (~ 35–45 °C) sağlanmalıdır.

- Gıda Uygulamaları için Ek Onay: Gıda temasına uygun ASA varyantları bulunsa da standart ASA “FDA onaylı” değildir; bu sebeple gıda ambalajı veya tıbbi uygulamalar için özel sertifikalı filamentleri seçmek gerekir.

3. ASA ile Güncel Baskı Ayarları

(Bambu Studio & Orca Slicer Referanslı)

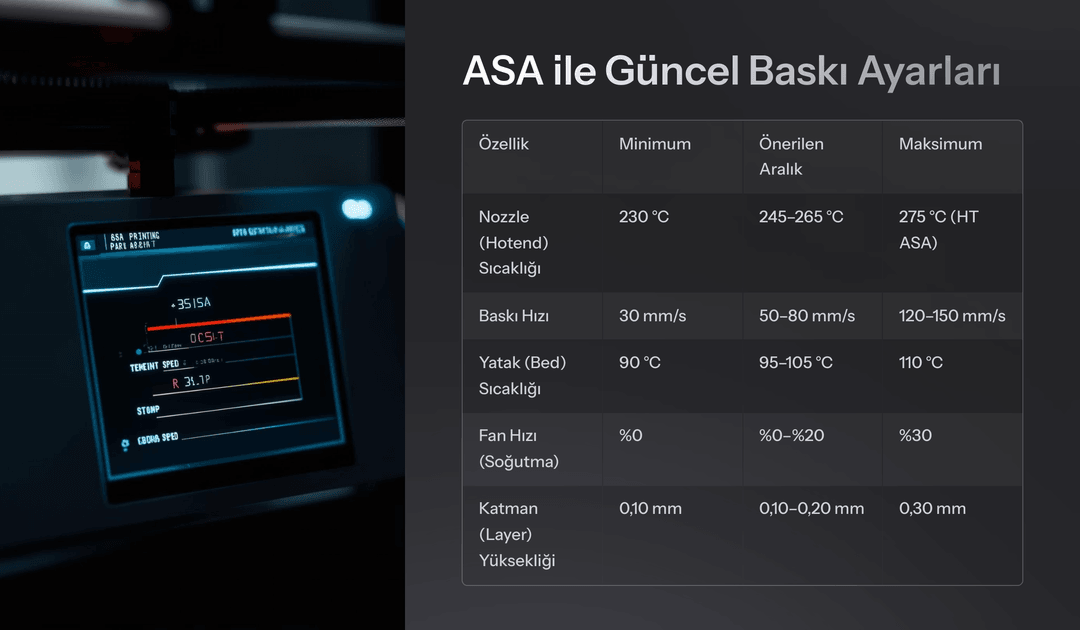

Aşağıdaki tablo, 2025 itibarıyla ASA filamentin en güncel varyantları için (standart ASA, HT ASA, Hyper ASA, Carbon-Fiber Dolgulu ASA) Bambu Studio ve Orca Slicer’da önerilen ayar aralıklarını içerir. Filament üreticisine bağlı olarak ±5 °C oynamalar olabilir.

| Özellik | Minimum | Önerilen Aralık | Maksimum | Notlar |

| Nozzle (Hotend) Sıcaklığı | 230 °C | 245–265 °C | 275 °C (HT ASA) | Standart ASA: 245–255 °C HT ASA: 255–265 °C (maks. 275 °C) Hyper ASA: 255–265 °C (yüksek hız dayanımı). Carbon-Fiber ASA: 260–270 °C önerilir. |

| Baskı Hızı | 30 mm/s | 50–80 mm/s | 120–150 mm/s * | *Hyper ASA: 80–120 mm/s (katman kalınlığı 0.15 mm); bazı varyantlar 150 mm/s ile test edilmiştir. Standart ASA: 50–60 mm/s ideal. HT ASA: 40–50 mm/s önerilir. |

| Yatak (Bed) Sıcaklığı | 90 °C | 95–105 °C | 110 °C | PEI yüzeyde 95 °C; kapton bant + PVA tutkal kombinasyonu ile 100–105 °C. Mavi maskeleme bandı + tutkal: 105 °C ideal. |

| Fan Hızı (Soğutma) | %0 | %0–%20 | %30 | İlk 2–3 katman %0; sonraki katmanlar %10–%20. HT ASA: ilk 5 katman %0, sonraki %10. Hyper ASA: ilk 3 katman %0, sonra %5–%15 önerilir. Aşırı fan (delaminasyon) yapar. |

| Katman (Layer) Yüksekliği | 0,10 mm | 0,10–0,20 mm | 0,30 mm | Standart ASA: 0,12–0,20 mm; HT ASA/Hyper ASA: 0,15 mm ideal. Hızlı prototip için 0,20 mm. Carbon-Fiber ASA: 0,12 mm (yüksek detay). |

| Retract (Geri Çekme) Mesafesi | 3,5 mm | 4,0–6,0 mm | 7,0 mm | 1,75 mm filament için 4,0–5,0 mm; 2,85 mm için 6,0 mm. Retract hızı 40–60 mm/s. Hyper ASA: 4,5 mm @ 50 mm/s. |

| Çevre Kabini (Enclosure) | Kapalı | Kapalı, 35–45 °C | Kapalı | Kapalı kabin şart. Enclosure içi 35–45 °C’de sabit kalmalı. HT ASA dış mekan baskısında kabin gerekmeden oda sıcaklığı 25–30 °C de baskı yapılabilir (warp’ı biraz artırır). |

| Ön Isıtma (Preheat) | – | Bambu Studio: 250 °C nozzle 100 °C yatak | – | Orca Slicer’da “ASA (High Performance)” profili veya “HT ASA” profili kullanın; nozzle 255 °C ±5 °C, yatak 100 °C. Carbon-Fiber ASA profilinde nozzle 260 °C, yatak 105 °C. |

Notlar:

- HT ASA (High-Temperature ASA): Polimer zincirlerine ekstra ısı dirençleyici katkı maddeleri eklenmiş formülasyon; Tg ~ 100–105 °C bandında çalışır. Nozzle 255–265 °C, yatak 100–105 °C ile baskı. Fan %10. Kapalı kabin > 35 °C gereksiz.

- Hyper ASA: Düşük viskozite katkılarıyla optimize edilmiş, yüksek hız baskı (≥ 80 mm/s) için formüle edilmiş ASA. Nozzle 255–265 °C, yatak 95–100 °C, fan %5–%15. Katman yüksekliği 0,15 mm.

- Carbon-Fiber Dolgulu ASA: % 10–20 karbon elyaf eklenmiş, yüksek sertlik ve darbe direnci sunar. Nozzle 260–270 °C, yatak 100–105 °C. Diamond-tip nozzle önerilir. Fan %5–%10.

- Filament Depolama: ASA higroskobik olmasa da, toz ve kir tutabilir. Kapalı torba + silika jel ile ılık nemi kontrol edin.

- Güvenlik: ASA baskı sırasında ABS’e kıyasla az koku çıkarsa da, VOC emisyonu minimal değildir; kapalı kabin + aktif aspiratör önerilir.

4. ASA Filament Türleri ve Karşılaştırmalı Özellikleri

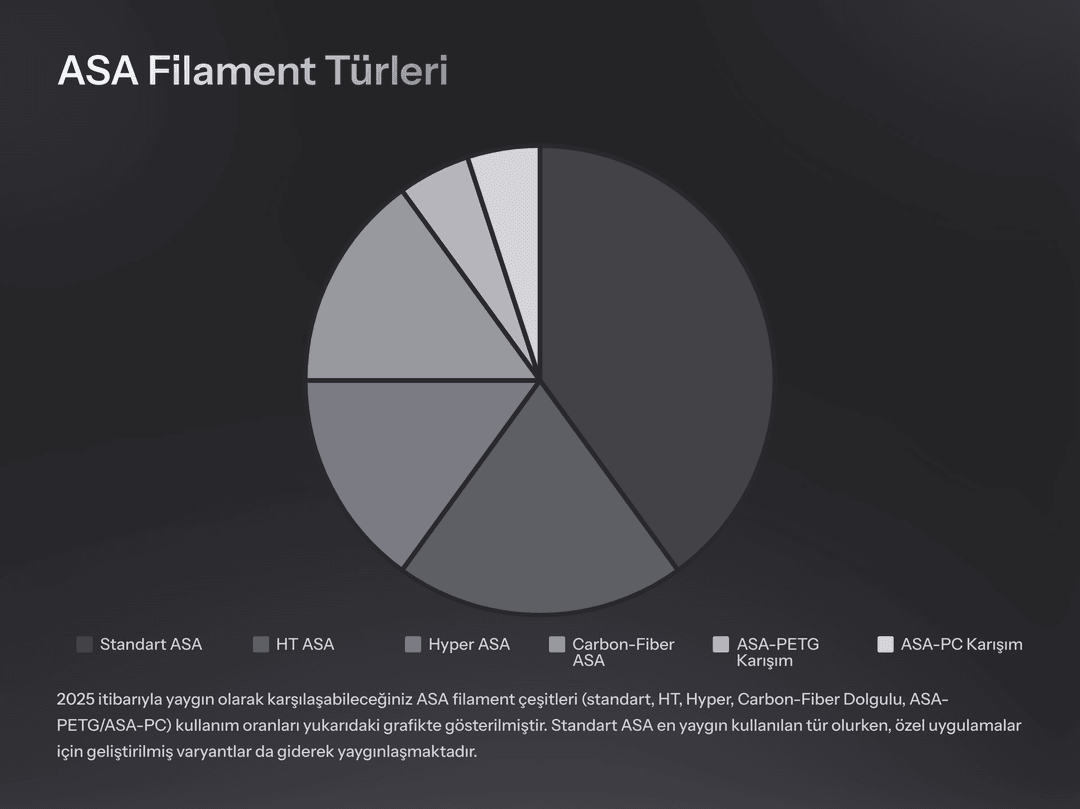

Aşağıdaki tabloda, 2025 itibarıyla yaygın olarak karşılaşabileceğiniz ASA filament çeşitleri (standart, HT, Hyper, Carbon-Fiber Dolgulu, ASA-PETG/ASA-PC) marka belirtmeden sıralanmıştır. Her bir türün avantaj, dezavantaj ve kullanım önerileri güncel değerlere göre verilmiştir.

| Tür / Varyant | Tanım | Avantajları | Dezavantajları | Kullanım Önerisi |

| 1. Standart ASA (Doğal) | Saf ASA kopolimeri; pigment ve ek katkı içermeyen, opak krem-beyaz filament | - UV ve dış mekân dayanımı yüksek- Düşük warping riski (ABS’e göre)- Kolay zımpara ve kaplama- Orta sertlik (Shore D ~ 75–80) | - Mekanik darbe dayanımı PLA’dan yüksek ancak karbon ASA kadar değil- Mandallı tutkal hissi zaman zaman şeffaf yüzeyde görülebilir | Dış mekân dekor objeleri, tabela ve levhalar, elektronik muhafazalar |

| 2. HT ASA (Yüksek Sıcaklık) | ASA’e özel ısı dirençleyici katkılar eklenerek Tg ~ 100–105 °C bandına çıkarılmış formülasyon | - Yüksek çalışma sıcaklığı (105 °C’e kadar)- UV stabilize (dış ortamda uzun süre kullanıma uygun)- İyi mekanik dayanım | - Nozzle sıcaklığı 255–265 °C aralığında kalmalı- Kapalı kabin ister; yüksek sıcak ortam baskı zorlu. | Otomotiv dış kaplama parçaları, laboratuvar cihaz muhafazaları, sıcak ortama maruz kalan endüstriyel prototipler |

| 3. Hyper ASA (Yüksek Hızlı) | Düşük viskoziteli polimer bazlı, karbon/nano katkılı optimize ASA formülasyonu; 80–120 mm/s baskı hızında çalışan | - Yüksek baskı hızı (80–120 mm/s) ile seri üretim/mesleki prototip imkânı- 255–265 °C nozzle sıcaklığında homojen akış- Orta–yüksek mekanik dayanım | - Warping riski biraz artar; kapalı kabin mutlaka gerekir- Nozzle sürekli yüksek ısıda çalışır; bakım/kalibrasyon gerektirir | Seri üretim hatları, çok parçalı dış mekân test prototipleri, endüstriyel hızlı prototipleme |

| 4. Karbon-Fiber Dolgulu ASA | ASA içine %10–20 oranında karbon elyaf parçacıkları eklenmiş formülasyon | - En yüksek sertlik ve rijitlik- Gelişmiş darbe dayanımı (30–40 kJ/m²)- Mat, teknik görünümlü yüzey | - Hotend aşınması çok yüksek; diamond-tip nozzle önerilir- Baskı sırasında nozzle 260–270 °C civarında sabit kalmalı | Dış mekân dayanıklı dron eklentileri, teknik robot parçaları, yüksek mukavemet gerektiren endüstriyel bileşenler |

| 5. ASA-PETG Karışımlı | ASA ve PETG kopolimerlerinin belirli oranlarda karıştırılmasıyla elde edilmiş, her iki polimerin avantajlarını barındıran formül | - Yüksek kimyasal dayanım (PETG gücü)- UV dayanımı (ASA gücü)- Orta çekme dayanımı (45–55 MPa) ve iyi darbe (25–30 kJ/m²) | - Baskı sıcaklığı 250–260 °C; bazen hem ısı hem de soğutma dengesi zor olabilir- Formülasyona bağlı olarak warping riski artabilir | Laboratuvar dış mekan muhafazaları, kimyasallara maruz kalan endüstriyel parçalar, su içeren dış uygulamalar |

| 6. ASA-PC Karışımlı | ASA’e % Akrilonitril – Butadien – Stiren (PC) kopolimer karışımı eklenen, ısı stabilitesi ve mukavemeti artırılmış formül | - 120 °C’e kadar yüksek sıcaklık dayanımı (PC etkisi)- Yüksek darbe (35–45 kJ/m²) ve çekme (45–60 MPa) değerleri | - Nozzle sıcaklığı 260–275 °C aralığına çıkmalı- Warping riski yüksek; izolasyonu maksimum düzeyde tutmak zorunlu | Nadir sıcak ortamlara (100–120 °C) maruz kalan fonksiyonel parçalar, ileri mühendislik prototipleri |

İpucu:

- Hyper ASA varyantlarında, 255–265 °C nozzle sıcaklığını korurken, 80–120 mm/s baskı hızı idealdir. Karbon katkı nedeniyle nozzle’ın sık bakıma ihtiyacı olacaktır.

- HT ASA baskıda kapalı kabin koşulu sağlamadan, oda sıcaklığında (25–30 °C) baskı yapabilirsiniz; ancak warping riski hafif artar.

5. ASA Filamentin Mekanik (MPa) Özellikleri

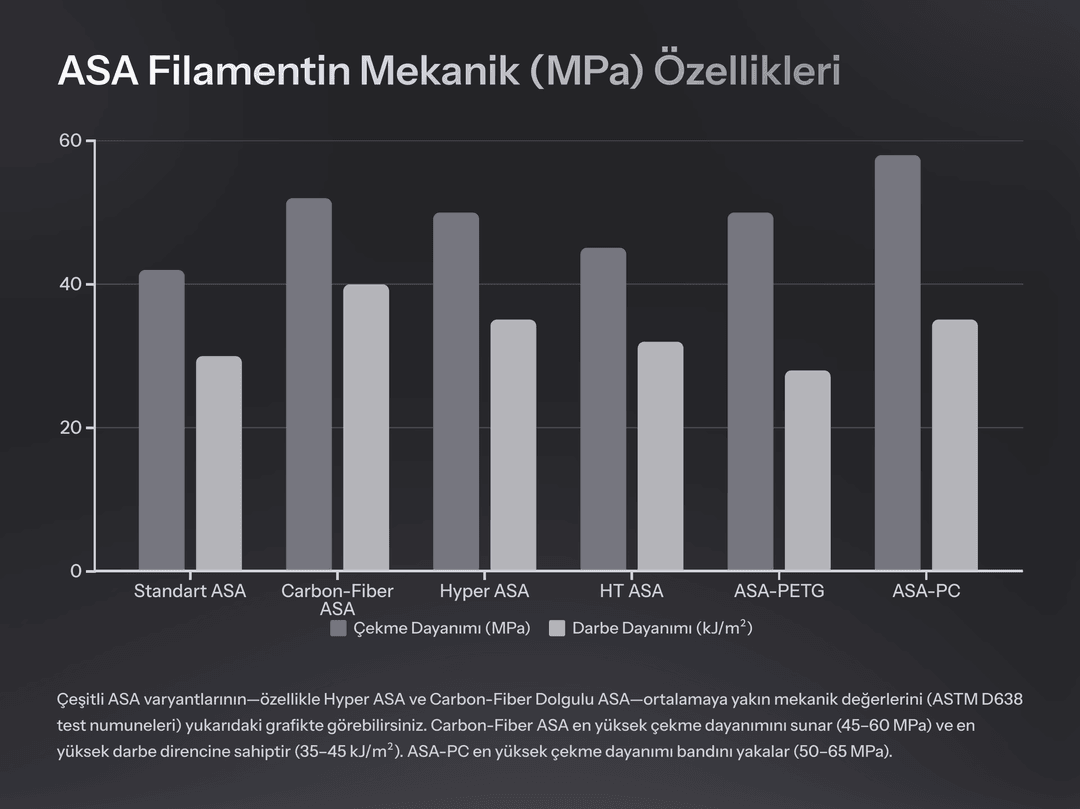

Aşağıdaki tabloda, çeşitli ASA varyantlarının—özellikle Hyper ASA ve Carbon-Fiber Dolgulu ASA—ortalamaya yakın mekanik değerlerini (ASTM D638 test numuneleri) bulabilirsiniz. Değerler, formülasyona ve üreticiye bağlı olarak ± 10–15 % oynayabilir.

| Mekanik Özellik | Standart ASA | Carbon-Fiber Dolgulu ASA | Hyper ASA | HT ASA | ASA-PETG Karışım | ASA-PC Karışım | Açıklama |

| Çekme Dayanımı (Tensile Strength) (MPa) | 35 – 50 MPa | 45 – 60 MPa | 45 – 55 MPa | 40 – 50 MPa | 45 – 55 MPa | 50 – 65 MPa | Carbon-Fiber ASA en yüksek çekme dayanımını sunar (45–60 MPa). ASA-PC en yüksek bandı yakalar (50–65 MPa). |

| E-Modülü (Modulus of Elasticity) (GPa) | 2,5 – 3,0 GPa | 3,5 – 4,0 GPa | 3,0 – 3,5 GPa | 2,8 – 3,2 GPa | 2,8 – 3,3 GPa | 3,2 – 3,8 GPa | Carbon-Fiber ASA en yüksek modülü verir (3,5–4,0 GPa); ASA-PC ve Hyper ASA da 3,0 GPa üzerindedir. |

| Kopma Uzama (Elongation at Break) (%) | 10 – 20 % | 5 – 10 % | 8 – 12 % | 8 – 12 % | 10 – 15 % | 8 – 12 % | Standart ASA ve ASA-PETG daha fazla uzama (% 10–20), Carbon-Fiber ve ASA-PC daha az (% 5–10). |

| Darbe Dayanımı (Izod/Charpy, kJ/m²) | 25 – 35 kJ/m² | 35 – 45 kJ/m² | 30 – 40 kJ/m² | 28 – 35 kJ/m² | 25 – 30 kJ/m² | 30 – 40 kJ/m² | Carbon-Fiber ASA (35–45 kJ/m²) en yüksek darbe direncine sahip. Hyper ve ASA-PC da 30–40 kJ/m² aralığında yüksek performans sunar. |

| Sertlik (Shore D Değeri) | 75 – 80 Shore D | 80 – 85 Shore D | 78 – 83 Shore D | 76 – 82 Shore D | 77 – 82 Shore D | 78 – 84 Shore D | Carbon-Fiber ASA ve ASA-PC en yüksek sertliği (80–85 Shore D), standart ASA 75–80, Hyper ASA 78–83 arasındadır. |

| Çalışma Sıcaklığı (Sürekli, °C) | 80 – 90 °C | 85 – 95 °C | 80 – 90 °C | 95 – 105 °C | 85 – 95 °C | 100 – 110 °C | HT ASA (95–105 °C) ve ASA-PC (100–110 °C) varyantları en yüksek çalışma sıcaklığını sunar. Diğerleri 80–90 °C bandında. |

Notlar:

- Hyper ASA: Optimize katkılarla 45–55 MPa çekme dayanımı, 30–40 kJ/m² darbe, 3,0–3,5 GPa E-modülü sunar. Hızlı prototip ve küçük seri üretim için tercih edilir.

- Carbon-Fiber ASA: Çekme 45–60 MPa, darbe 35–45 kJ/m², sertlik 80–85 Shore D, E-modülü 3,5–4,0 GPa bandında en yüksek değerleri sunar.

- HT ASA: Yüksek ısı stabilite katkılarıyla Tg ~ 100–105 °C, çekme 40–50 MPa, darbe 28–35 kJ/m², E-modülü 2,8–3,2 GPa. Sıcak ortam uygulamalarında öne çıkar.

- ASA-PETG Karışım: Çekme 45–55 MPa, darbe 25–30 kJ/m², E-modülü 2,8–3,3 GPa. Kimyasal dayanım ve UV dayanımı dengesi sağlar.

- ASA-PC Karışım: Çekme 50–65 MPa, darbe 30–40 kJ/m², E-modülü 3,2–3,8 GPa. Hassas, teknik parçalar ve yüksek sıcaklık uygulamaları için en güçlü varyanttır.

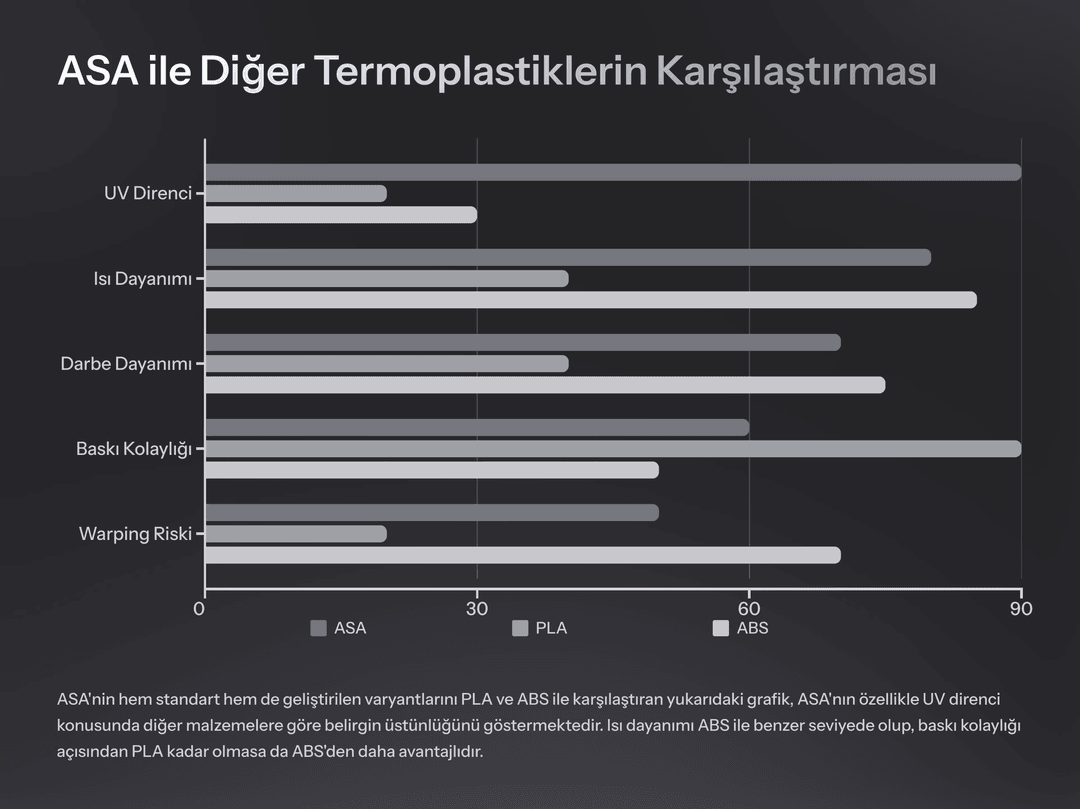

6. ASA ile Diğer Termoplastiklerin Karşılaştırmalı Özeti

Aşağıdaki tablo, 2025 itibarıyla ASA’nin hem standart hem de geliştirilen varyantlarını PLA, PETG, ABS ile karşılaştırır. Hangi malzemenin hangi uygulamaya uygun olduğunu net görebilirsiniz.

| Özellik / Filament | ASA (Güncel) | PLA | PETG | ABS |

| Nozzle Sıcaklığı | 245–265 °C (HT: 255–275 °C; Hyper: 255–265 °C) | 190–210 °C | 230–250 °C (HT: 245–260 °C) | 240–260 °C (maks. 270 °C) |

| Yatak (Bed) Sıcaklığı | 95–105 °C | 50–60 °C | 60–80 °C | 100–110 °C |

| Kabin (Enclosure) | Kapalı, 35–45 °C | Opsiyonel, soğutma yeterli | Opsiyonel, 30–40 °C (HT PETG) | Kapalı, 35–45 °C |

| Baskı Hızı | 50–80 mm/s (Hyper: 80–120 mm/s) | 30–60 mm/s | 50–80 mm/s (Hyper: 100–150 mm/s) | 60–120 mm/s (Hyper: 200–300 mm/s) |

| Fan Hızı | %0–%20 | %50–%100 | %20–%50 | %0–%20 |

| Katman Yüksekliği | 0,10–0,20 mm | 0,10–0,20 mm | 0,10–0,20 mm | 0,10–0,20 mm |

| Warping (Örme) Riski | Orta (kapalı kabin önerilir) | Düşük | Düşük | Yüksek |

| Cam Geçiş (Tg) | 95–100 °C (HT: 100–105 °C) | 55–65 °C | 80–85 °C (HT: 85–95 °C) | 105–110 °C |

| Darbe Dayanımı | 25–35 kJ/m² (Hyper: 30–40 kJ/m²) | 15–20 kJ/m² | 25–30 kJ/m² (Hyper: 30–35 kJ/m²) | 30–50 kJ/m² (Hyper: 40–60 kJ/m²) |

| Çekme Dayanımı (MPa) | 35–50 MPa (Hyper: 45–55 MPa) | 50–70 MPa | 45–60 MPa (Hyper: 50–60 MPa) | 30–50 MPa (Hyper: 40–55 MPa) |

| Kopma Uzama (%) | 10–20 % (HT: 8–12 %; Carbon-Fiber: 5–10 %) | 3–6 % | 10–15 % | 10–20 % |

| Koku / VOC | + Orta (ABS’e göre düşük) | + Düşük | + Düşük | – Orta–Yüksek |

| UV / Dış Mekan Direnci | + Yüksek (en ideal) | – Düşük | Orta | – Zayıf (ASA varyant dış mekan dayanıklı) |

7. ASA Kullanırken Dikkat Edilmesi Gereken Noktalar

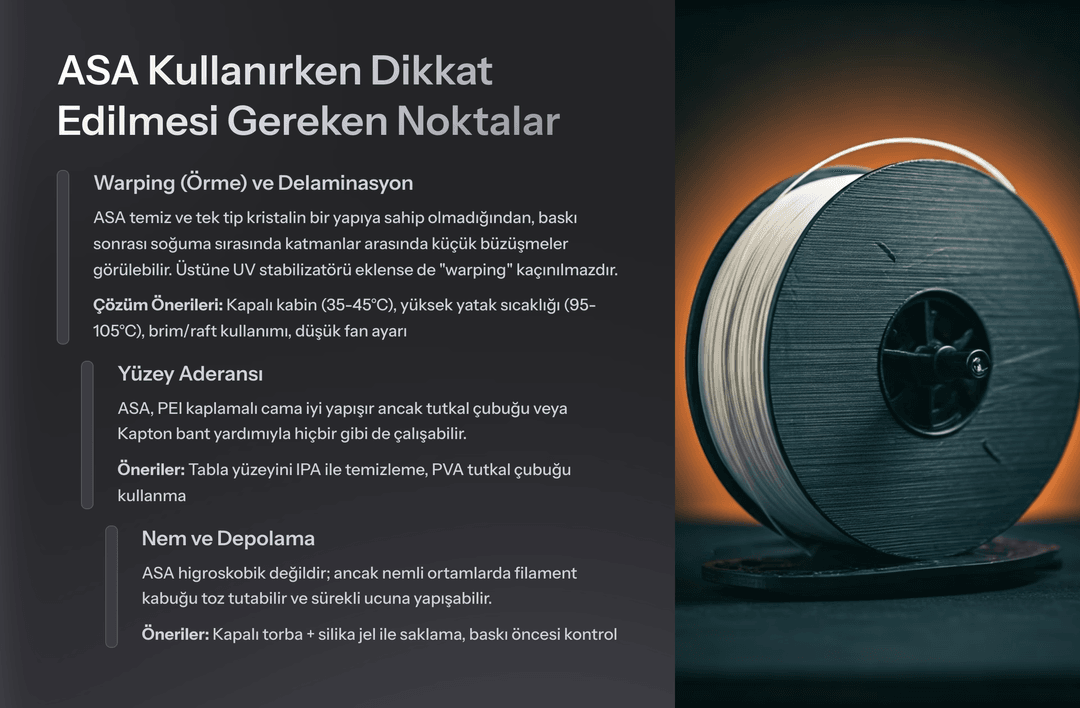

7.1. Warping (Örme) ve Delaminasyon

- Sebep: ASA temiz ve tek tip kristalin bir yapıya sahip olmadığından, baskı sonrası soğuma sırasında katmanlar arasında küçük büzüşmeler görülebilir. Üstüne UV stabilizatörü eklense de “warping” kaçınılmazdır.

- Çözüm Önerileri: Kapalı Kabin (Enclosure): 35–45 °C sıcaklığa ayarlanmış kesin kapalı kabin şart. Oda sıcaklığı 25 °C iken bile kapalı kabinde iç sıcaklık en az 35 °C olmalıdır. Yatak Yapışması: 95–105 °C bandında PEI kaplı cama doğrudan ASA bastığınızda ideal yapışma sağlar. Kapton bant + PVA tutkal ile yapışmayı artırabilirsiniz. Brim / Raft Kullanımı: Geniş tabanlı modellerde brim (≥ 5 satır) veya raft (≥ 2 mm) tercih edilmelidir. Düşük Fan Ayarı: İlk 2–3 katman % 0, sonraki katmanlar % 10–% 20. Aşırı fan katmanlar arası soğumayı hızlandırarak delaminasyona ve çatlamaya neden olabilir. Filament Kurutma: ASA higroskobik olmasa da, uzun süre açık kalınca toz tutabilir. Baskı öncesi 50 °C’de 1 saat kadar kurutmak, nemin etkisini azaltır.

- Kapalı Kabin (Enclosure): 35–45 °C sıcaklığa ayarlanmış kesin kapalı kabin şart. Oda sıcaklığı 25 °C iken bile kapalı kabinde iç sıcaklık en az 35 °C olmalıdır.

- Yatak Yapışması: 95–105 °C bandında PEI kaplı cama doğrudan ASA bastığınızda ideal yapışma sağlar. Kapton bant + PVA tutkal ile yapışmayı artırabilirsiniz.

- Brim / Raft Kullanımı: Geniş tabanlı modellerde brim (≥ 5 satır) veya raft (≥ 2 mm) tercih edilmelidir.

- Düşük Fan Ayarı: İlk 2–3 katman % 0, sonraki katmanlar % 10–% 20. Aşırı fan katmanlar arası soğumayı hızlandırarak delaminasyona ve çatlamaya neden olabilir.

- Filament Kurutma: ASA higroskobik olmasa da, uzun süre açık kalınca toz tutabilir. Baskı öncesi 50 °C’de 1 saat kadar kurutmak, nemin etkisini azaltır.

7.2. Yüzey Aderansı

- ASA, PEI kaplamalı cama iyi yapışır ancak tutkal çubuğu veya Kapton bant yardımıyla hiçbir gibi de çalışabilir.

- Temizlik: Tabla yüzeyini IPA (İzopropil Alkol) ile silerek toz ve yağ kalıntılarını giderin. Yapıştırıcı Takviye: Özellikle ince tabanlı modeller için PVA tutkal çubuğu uygulayarak “sıcak yüzey” yapışmasını destekleyin.

- Tabla yüzeyini IPA (İzopropil Alkol) ile silerek toz ve yağ kalıntılarını giderin.

- Yapıştırıcı Takviye: Özellikle ince tabanlı modeller için PVA tutkal çubuğu uygulayarak “sıcak yüzey” yapışmasını destekleyin.

7.3. Nem ve Depolama

- Nem Eğilimi: ASA higroskobik değildir; ancak nemli ortamlarda filament kabuğu toz tutabilir ve sürekli ucuna yapışabilir.

- Depolama: Filamenti kapalı torba (resealable) + silika jel paketleri ile birlikte, oda ısısında ve düşük nem oranlı bir ortamda saklayın.

- Baskı Öncesi Kontrol: Filamentin uç kısmını kontrol edip, toz ve kir olmadığından emin olun. Özellikle karbon veya cam dolgulu ASA’larda toz partikülleri nozzle tıkanmasına yol açabilir.

7.4. Koku ve VOC Yönetimi

- ASA baskı sırasında minimal koku yayar; ABS’e göre daha az rahatsız edicidir, ancak yine de uzun süreli baskılar için hareketli havalandırma önerilir.

- UV Stabilize ASA: UV katkı maddeleri nedeniyle bazı formülasyonlarda hafif kimyasal koku duyulabilir; kapalı kabin + aktif karbon filtre kullanmak, havayı temiz tutacaktır.

8. Örnek Uygulama: “ASA Parçası” Tasarım ve Baskı Hazırlığı

8.1. Model Hazırlığı ve İnce Duvar Kalınlığı

- CAD Tasarım: Fusion 360, SolidWorks veya FreeCAD ile 3D modeli oluşturun.

- Duvar Kalınlığı: Dış mekân parçalarında minimum 2 mm duvar kalınlığı kullanın; 1 mm’den ince duvarlar düşük yapışma ve büzülme sonucu çatlama riski taşır.

- Taban Yapısı: Geniş, ince tabanlı parçalar için brim (≥ 5 satır) veya raft (≥ 2 mm) ekleyin. Bu, ilk katman yapışmasını garanti altına alır.

8.2. Dilimleme (Slicing) Ayarları

- Dilimleyici Seçimi: Bambu Studio (2025 Güncel Sürüm): Profil: “ASA (High Performance)” veya “HT ASA” profili. Nozzle Sıcaklığı: Standart ASA: 245 °C HT ASA: 255 °C Hyper ASA: 260 °C Carbon-Fiber ASA: 265 °C Bed Sıcaklığı: 100 °C Kabin Sıcaklığı: Kapalı kabin 35–45 °C Baskı Hızı: Standart: 50–60 mm/s (dış), 70–80 mm/s (iç) Hyper: 80–120 mm/s (dış 60 mm/s, iç 100 mm/s) Carbon-Fiber: 50–70 mm/s (dış), 80 mm/s (iç) Fan Hızı: İlk 2 katman %0, sonraki % 10–% 20 Retract Mesafesi: 4,5 mm (1,75 mm filament), hız 50 mm/s Orca Slicer (2025 Güncel Sürüm): Profil: “ASA High Speed” veya “HT ASA” Nozzle Sıcaklığı: Standart: 250 °C HT ASA: 260 °C Hyper ASA: 265 °C Carbon-Fiber: 270 °C Bed Sıcaklığı: 100 °C Baskı Hızı: Standart: 50–70 mm/s Hyper: 80–120 mm/s Fan Hızı: %0–%20 (İlk katman %0) Katman Yüksekliği: 0,12–0,20 mm (Hyper ASA’de 0,15 mm önerilir)

- Bambu Studio (2025 Güncel Sürüm): Profil: “ASA (High Performance)” veya “HT ASA” profili. Nozzle Sıcaklığı: Standart ASA: 245 °C HT ASA: 255 °C Hyper ASA: 260 °C Carbon-Fiber ASA: 265 °C Bed Sıcaklığı: 100 °C Kabin Sıcaklığı: Kapalı kabin 35–45 °C Baskı Hızı: Standart: 50–60 mm/s (dış), 70–80 mm/s (iç) Hyper: 80–120 mm/s (dış 60 mm/s, iç 100 mm/s) Carbon-Fiber: 50–70 mm/s (dış), 80 mm/s (iç) Fan Hızı: İlk 2 katman %0, sonraki % 10–% 20 Retract Mesafesi: 4,5 mm (1,75 mm filament), hız 50 mm/s

- Profil: “ASA (High Performance)” veya “HT ASA” profili.

- Nozzle Sıcaklığı: Standart ASA: 245 °C HT ASA: 255 °C Hyper ASA: 260 °C Carbon-Fiber ASA: 265 °C

- Standart ASA: 245 °C

- HT ASA: 255 °C

- Hyper ASA: 260 °C

- Carbon-Fiber ASA: 265 °C

- Bed Sıcaklığı: 100 °C

- Kabin Sıcaklığı: Kapalı kabin 35–45 °C

- Baskı Hızı: Standart: 50–60 mm/s (dış), 70–80 mm/s (iç) Hyper: 80–120 mm/s (dış 60 mm/s, iç 100 mm/s) Carbon-Fiber: 50–70 mm/s (dış), 80 mm/s (iç)

- Standart: 50–60 mm/s (dış), 70–80 mm/s (iç)

- Hyper: 80–120 mm/s (dış 60 mm/s, iç 100 mm/s)

- Carbon-Fiber: 50–70 mm/s (dış), 80 mm/s (iç)

- Fan Hızı: İlk 2 katman %0, sonraki % 10–% 20

- Retract Mesafesi: 4,5 mm (1,75 mm filament), hız 50 mm/s

- Orca Slicer (2025 Güncel Sürüm): Profil: “ASA High Speed” veya “HT ASA” Nozzle Sıcaklığı: Standart: 250 °C HT ASA: 260 °C Hyper ASA: 265 °C Carbon-Fiber: 270 °C Bed Sıcaklığı: 100 °C Baskı Hızı: Standart: 50–70 mm/s Hyper: 80–120 mm/s Fan Hızı: %0–%20 (İlk katman %0) Katman Yüksekliği: 0,12–0,20 mm (Hyper ASA’de 0,15 mm önerilir)

- Profil: “ASA High Speed” veya “HT ASA”

- Nozzle Sıcaklığı: Standart: 250 °C HT ASA: 260 °C Hyper ASA: 265 °C Carbon-Fiber: 270 °C

- Standart: 250 °C

- HT ASA: 260 °C

- Hyper ASA: 265 °C

- Carbon-Fiber: 270 °C

- Bed Sıcaklığı: 100 °C

- Baskı Hızı: Standart: 50–70 mm/s Hyper: 80–120 mm/s

- Standart: 50–70 mm/s

- Hyper: 80–120 mm/s

- Fan Hızı: %0–%20 (İlk katman %0)

- Katman Yüksekliği: 0,12–0,20 mm (Hyper ASA’de 0,15 mm önerilir)

8.3. Baskı Sırasında Kabin Isısı Kontrolü

- Bambu P1S/X1C vb. Kapalı Kabinli Yazıcılar: Kabin otomatik olarak 35–45 °C aralığını korur.

- Diğer Yazıcılar: Yazıcı etrafını akrilik levha veya OEM kabin kitleri ile sarın, ortam ısısını sabit 35–45 °C bandında tutun.

8.4. Baskı Sonrası İşlemler (Post-Processing)

- Parça Soğuma: Parçayı tabla ısısı < 50 °C olana kadar bekletin (en az 5–10 dakika).

- Tabla Üzerinden Parça Çıkarma: İnce bir spatula veya plastik kazıyıcı kullanın; ASA güçlü yapışır, yavaş ve nazik hareket edin.

- İnce bir spatula veya plastik kazıyıcı kullanın; ASA güçlü yapışır, yavaş ve nazik hareket edin.

- Zımpara ve Yüzey Düzeltme: 180 → 240 → 400 → 800 numara zımpara kağıtları ile katman izlerini kademeli olarak giderin. Zımparalama sonrası yüzeyi IPA (İzopropil Alkol) ile silin.

- 180 → 240 → 400 → 800 numara zımpara kağıtları ile katman izlerini kademeli olarak giderin.

- Zımparalama sonrası yüzeyi IPA (İzopropil Alkol) ile silin.

- Kaplama ve Boya Uygulaması: Şeffaf Akrilik Sprey/Vernik: Dış mekanda ekstra UV dayanımı ve çizik koruması sağlar. UV-Ray Direnci Kaplamalar: Ekstra UV stabilize katkılı sprey kaplamalar, renk dayanımını uzatır. Elektronik Bileşen Koruyucu Kaplama: İnce poliüretan kaplamalar, ASA parçaların su geçirmezliğini artırır.

- Şeffaf Akrilik Sprey/Vernik: Dış mekanda ekstra UV dayanımı ve çizik koruması sağlar.

- UV-Ray Direnci Kaplamalar: Ekstra UV stabilize katkılı sprey kaplamalar, renk dayanımını uzatır.

- Elektronik Bileşen Koruyucu Kaplama: İnce poliüretan kaplamalar, ASA parçaların su geçirmezliğini artırır.

8.5. Montaj ve Test

- Mekanik Parçalar: Montaj deliklerini 0,1–0,2 mm daha geniş tasarlayın; vidalama sonrası gerilimi hafifletir. Dinamik testler (çekme, bükme, darbe) oda sıcaklığına gelince yapılmalı; sıcak ASA parça gerilme kalıntısı taşıyabilir.

- Montaj deliklerini 0,1–0,2 mm daha geniş tasarlayın; vidalama sonrası gerilimi hafifletir.

- Dinamik testler (çekme, bükme, darbe) oda sıcaklığına gelince yapılmalı; sıcak ASA parça gerilme kalıntısı taşıyabilir.

- Elektronik Muhafazalar: İç yüzeylere izolasyon bantları veya silikon conta ekleyerek titreşim, su ve toz yalıtımı sağlayın.

- İç yüzeylere izolasyon bantları veya silikon conta ekleyerek titreşim, su ve toz yalıtımı sağlayın.

9. Özet ve Geleceğe Dönük İpuçları

9.1. ASA Filamentin Güncel Avantajları ve Seçim Kriterleri

- UV ve Dış Koşullara Dayanım: ASA, dış mekân uygulamalarında en uzun ömürlü termoplastiklerden biridir; renk solması ve çatlama riski çok düşüktür.

- Mekanik Performans: Çekme dayanımı 35–60 MPa (Carbon-Fiber, ASA-PC varyantlarında en yüksek), darbe dayanımı 25–45 kJ/m² (karbon ASA varyantlarında en yüksek).

- Yüzey Estetiği: Mat veya yarı mat yüzey sunar; kaplama ve zımpara sonrası minimum işlem gerektirir.

- Kimyasal Direnç: Su, etanol, seyreltilmiş asit/bazlara karşı dayanıklı; zorlu dış ortam koşullarına uygundur.

- Düşük Warping Riski: Kapalı kabin ile baskı yapıldığında ASA, ABS’e göre dramatik şekilde daha az warping üretir.

9.2. ASA Mekanik Değerler (MPa) Üzerinden Karar Verme

- Standart ASA: Çekme 35–50 MPa; darbe 25–35 kJ/m²; Tg ~ 95–100 °C. Genel amaçlı dış mekân prototipleri ve hobi parçaları.

- Hyper ASA: Çekme 45–55 MPa; darbe 30–40 kJ/m²; 80–120 mm/s baskı hızında optimize. Seri üretim hatları ve teknik prototipler için ideal.

- Carbon-Fiber Dolgulu ASA: Çekme 45–60 MPa; darbe 35–45 kJ/m²; sertlik 80–85 Shore D; E-modülü 3,5–4,0 GPa. Drone parçaları, teknik bileşenler, hava/su akış bölgeleri.

- HT ASA: Çekme 40–50 MPa; darbe 28–35 kJ/m²; çalışma sıcaklığı 95–105 °C. Sıcak ortama maruz kalacak dış mekan prototipleri.

- ASA-PETG Karışımı: Çekme 45–55 MPa; darbe 25–30 kJ/m²; kimyasal ve UV dengeli performans. Laboratuvar ve dış mekân kimyasal muhafazaları.

- ASA-PC Karışımı: Çekme 50–65 MPa; darbe 30–40 kJ/m²; çalışma sıcaklığı 100–110 °C. Endüstriyel yüksek sıcaklık parçaları, ileri mühendislik prototipleri.

9.3. Depolama, Nem Kontrolü ve Dayanıklılık Önerileri

- Kuru Ortam: Filamenti kapalı torba + silika jel ile muhafaza edin.

- Zaman Zaman Kurutma: Uzun süreli depolama sonrası (3+ ay) 50 °C’de 1 saat kurutma, filament yüzeyini stabil tutar.

- Tabla Temizliği: Her baskı öncesi IPA (İzopropil Alkol) ile tabla yüzeyini silin; yapışma sorunlarını azaltır.

9.4. Geleceğe Dönük ASA Trendleri

- Nanokompozit ASA: Karbon nanotüp, grafen, metal nanoparçacıkları eklenerek mekanik ve termal performansın artırılmasına yönelik araştırmalar sürüyor.

- Hibrid Filamentler: ASA/PC, ASA/PETG veya ASA/ABS karışımları; hem yüksek ısı dayanımı hem de UV direnci bir arada sunuyor.

- Geri Dönüştürülmüş ASA Filament: Endüstriyel atık ASA plastiklerinin toplanıp eritilerek filament haline getirilmesi, sürdürülebilirlik odaklı atölyelerde yaygınlaşacak.

- Biyobozunur ASA Alternatifleri: Kompostlanabilir ASA varyantları (biyolojik parçalanma özelliği) üzerinde araştırmalar devam ediyor; bu sayede dış mekân atık yönetimi kolaylaşacak.