ABS Filament Nedir? Nasıl Kullanılır? Güncel Baskı Ayarları, Türleri ve Mekanik (MPa) Değerleri

ABS (Akrilonitril Butadien Stiren), yüksek ısı direnci, dayanıklılık ve mekanik mukavemet özellikleriyle endüstriyel ve hobi dünyasında uzun yıllardır tercih edilen bir termoplastik filament türüdür. Ancak son yıllarda filament formülasyonları hem nozzle sıcaklık toleranslarını hem de baskı hızlarını yukarı taşıdı. Buna göre, güncel ABS’ler 240–260 °C arasında basılabiliyor ve maksimumda 270 °C’ye çıkabiliyor; ASA gibi UV stabilize ABS varyantları ise 245–265 °C aralığında en iyi sonuçları verir, maksimum 275 °C toleranslıdır.

Bu yazıda, marka belirtmeden tamamen genel ve teknik bir yaklaşımla:

- ABS filamentin kimyasal yapısını ve güncel özelliklerini,

- 240–260 °C (maksimum 270 °C) aralığında güncel ABS baskı parametrelerini (Bambu Studio ve Orca Slicer ayarları da dahil),

- ASA (UV stabilize) ABS için 245–265 °C aralığındaki baskı ayarlarını (maksimum 275 °C)

- Farklı ABS türlerini (özellikle Hyper ABS gibi yüksek hızlı varyantları),

- Mekanik (MPa) değerlerini,

- Baskı sonrası ve nem kontrolü gibi kritik noktaları,

- Diğer termoplastiklerle karşılaştırmalı özet tablosunu

detaylı şekilde ele alacağız.

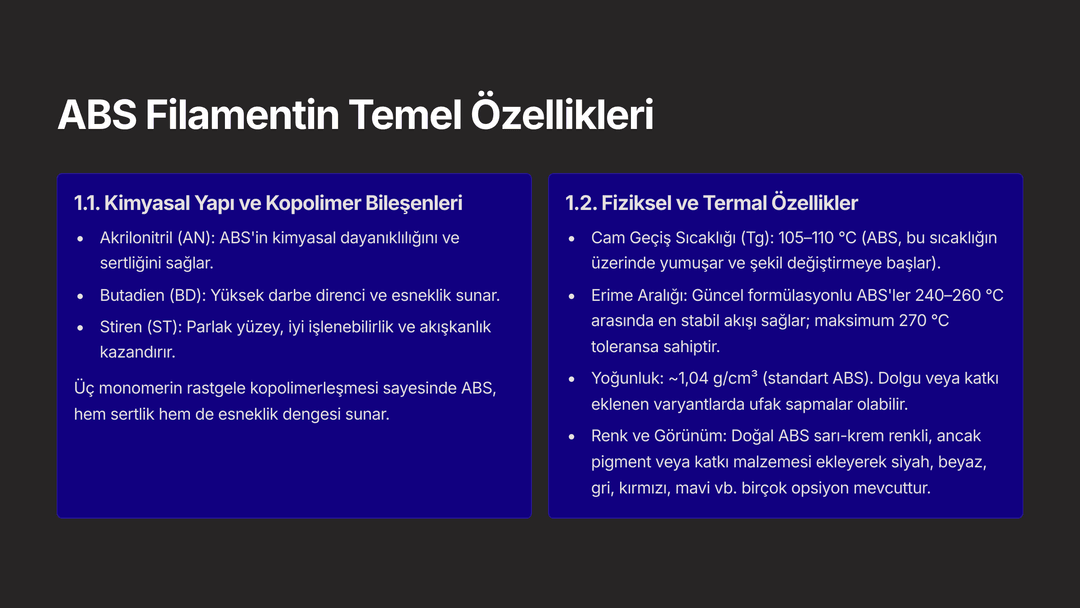

1. ABS Filamentin Temel Özellikleri

1.1. Kimyasal Yapı ve Kopolimer Bileşenleri

- Akrilonitril (AN): ABS’in kimyasal dayanıklılığını ve sertliğini sağlar.

- Butadien (BD): Yüksek darbe direnci ve esneklik sunar.

- Stiren (ST): Parlak yüzey, iyi işlenebilirlik ve akışkanlık kazandırır.

- Üç monomerin rastgele kopolimerleşmesi sayesinde ABS, hem sertlik hem de esneklik dengesi sunar.

1.2. Fiziksel ve Termal Özellikler

- Cam Geçiş Sıcaklığı (Tg): 105–110 °C (ABS, bu sıcaklığın üzerinde yumuşar ve şekil değiştirmeye başlar).

- Erime Aralığı: Güncel formülasyonlu ABS’ler 240–260 °C arasında en stabil akışı sağlar; maksimum 270 °C toleransa sahiptir.

- Yoğunluk: ~1,04 g/cm³ (standart ABS). Dolgu veya katkı eklenen varyantlarda ufak sapmalar olabilir.

- Renk ve Görünüm: Doğal ABS sarı-krem renkli, ancak pigment veya katkı malzemesi ekleyerek siyah, beyaz, gri, kırmızı, mavi vb. birçok opsiyon mevcuttur.

1.3. Çevresel ve Kimyasal Dayanım

- UV ve Hava Koşullarına Dayanım: Standart ABS, uzun süreli UV ışınlarına maruz kaldığında sararma eğilimi gösterir. “ASA” veya UV stabilize edilmiş ABS varyantları (UV stabilize ABS) bu dezavantajı minimize eder.

- Solvent ve Kimyasallara Karşı Direnç: Aseton ve benzen gibi güçlü solventlerde çözünebilir, ancak su, etanol gibi daha hafif çözücülerde nispeten dayanıklıdır.

- Nem Kararlılığı: ABS hifroskobik değildir; nem çekimi minimal düzeydedir. Yine de nemli ortamlar uzun süreli depolama için uygun değildir.

1.4. Güncel Çevresel ve Sağlık Açısından Önemli Noktalar

- Baskı sırasında havada uçucu organik bileşik (VOC) ve hafif plastik kokusu oluşur.

- Havalandırma zorunludur: Ev ortamında pencere kenarı bir aspiratör kullanmak veya yazıcının bulunduğu odayı sık sık havalandırmak gerekir.

- “Gıda teması onaylı” ABS formülasyonları mevcuttur; standart ABS bu onaya sahip olmadığından tıbbi ve gıda ambalajı uygulamalarında laboratuvar onaylı ABS tercih edilmelidir.

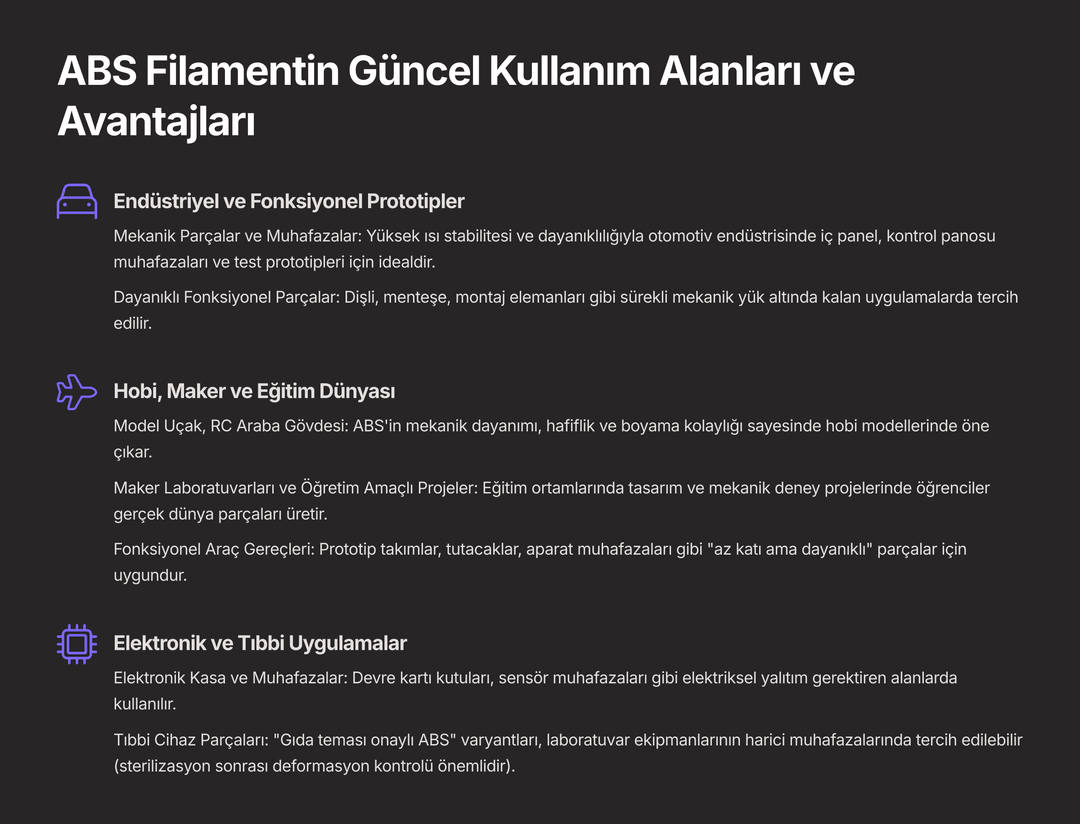

2. ABS Filamentin Güncel Kullanım Alanları ve Avantajları

2.1. Endüstriyel ve Fonksiyonel Prototipler

- Mekanik Parçalar ve Muhafazalar: Yüksek ısı stabilitesi ve dayanıklılığıyla otomotiv endüstrisinde iç panel, kontrol panosu muhafazaları ve test prototipleri için idealdir.

- Dayanıklı Fonksiyonel Parçalar: Dişli, menteşe, montaj elemanları gibi sürekli mekanik yük altında kalan uygulamalarda tercih edilir.

2.2. Hobi, Maker ve Eğitim Dünyası

- Model Uçak, RC Araba Gövdesi: ABS’in mekanik dayanımı, hafiflik ve boyama kolaylığı sayesinde hobi modellerinde öne çıkar.

- Maker Laboratuvarları ve Öğretim Amaçlı Projeler: Eğitim ortamlarında tasarım ve mekanik deney projelerinde öğrenciler gerçek dünya parçaları üretir.

- Fonksiyonel Araç Gereçleri: Prototip takımlar, tutacaklar, aparat muhafazaları gibi “az katı ama dayanıklı” parçalar için uygundur.

2.3. Elektronik ve Tıbbi Uygulamalar

- Elektronik Kasa ve Muhafazalar: Devre kartı kutuları, sensör muhafazaları gibi elektriksel yalıtım gerektiren alanlarda kullanılır.

- Tıbbi Cihaz Parçaları: “Gıda teması onaylı ABS” varyantları, laboratuvar ekipmanlarının harici muhafazalarında tercih edilebilir (sterilizasyon sonrası deformasyon kontrolü önemlidir).

2.4. Avantajları

- Yüksek Isı Dayanımı: Güncel ABS filamentler 240–260 °C arasında çalışır; maksimum 270 °C toleransı vardır.

- Mekanik Güç ve Esneklik Dengesi: Butadien katkısı sayesinde hem yüksek darbe direnci hem de orta düzeyde esneklik sunar.

- Yüksek Hız Baskı (Hyper ABS): “Hyper ABS” varyantları, 200–300 mm/s baskı hızlarında homojen akış sağlar.

- Yüzey İşleme Kolaylığı: Zımpara, aseton buharı (vapor smoothing) ve kaplama ile çok pürüzsüz, parlak yüzeyler elde edilir.

2.5. Dezavantajları

- Warping (Örme) ve Delaminasyon Riski: Yüksek erime sıcaklığı ve hızlı soğuma, parçaların köşe ve kenarlarının tabla kenarlarından kalkmasına neden olabilir.

- Koku ve VOC Salınımı: Baskı sırasında rahatsız edici koku ve VOC oluşur; kapalı ortamlarda mutlaka havalandırma gereklidir.

- Yüksek Sıcaklık Gereksinimi: Nozzle 240–260 °C aralığında, en fazla 270 °C toleransta çalışır; bazı eski yazıcılar bu sıcaklığa erişemeyebilir.

- UV ve Hava Etkileri: Standart ABS uzun vadede UV ışınlarına maruz kaldığında renk ve mekanik özellik kaybı yaşar. UV stabilize ABS (ASA benzeri) varyantları bu sorunu çözer.

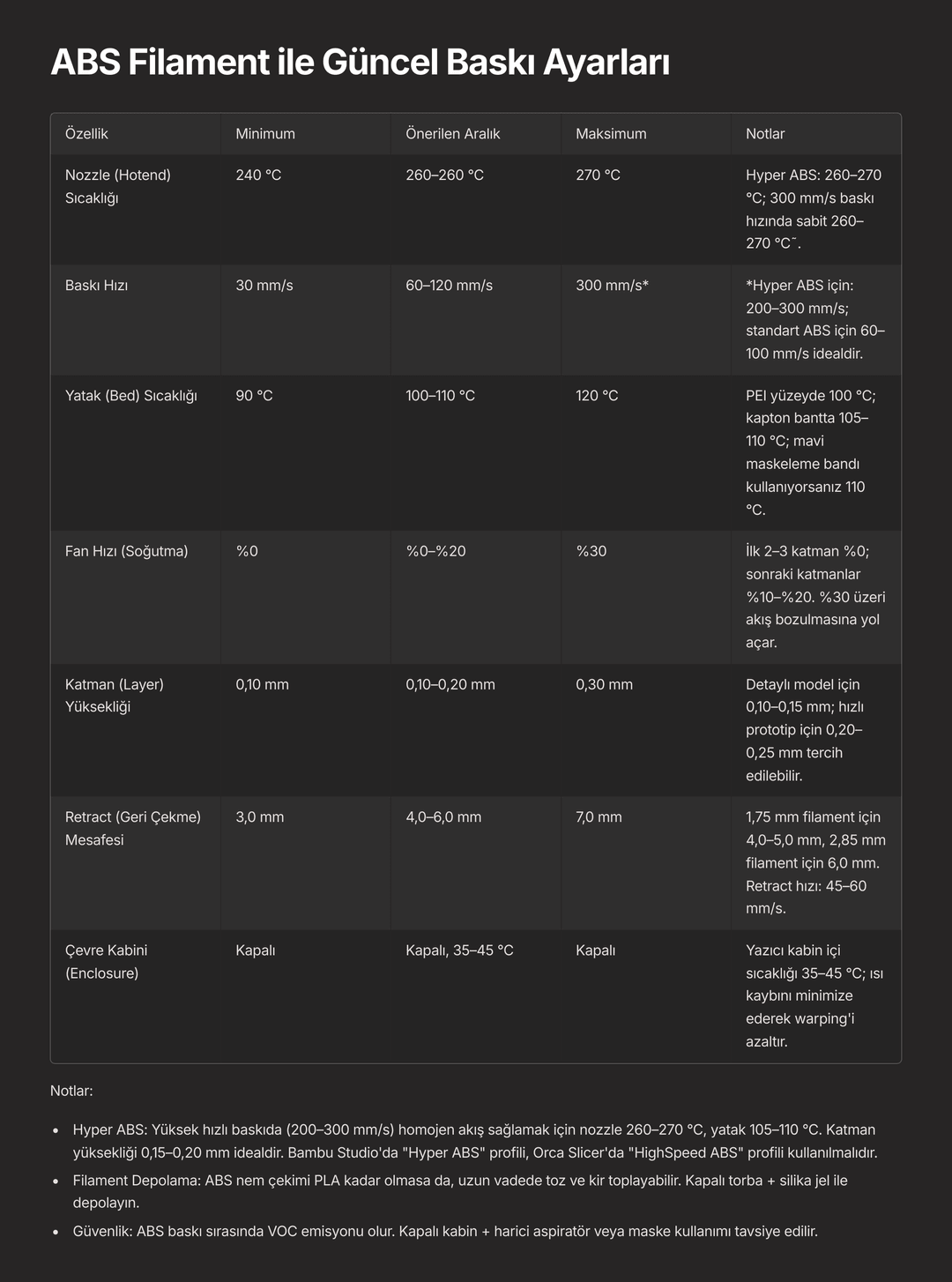

3. ABS Filament ile Güncel Baskı Ayarları (Bambu Studio & Orca Slicer Referanslı)

Aşağıdaki tablo, 2025 itibarıyla güncel ABS filament formülasyonları (Hyper ABS ve UV stabilize ABS dahil) kullanıldığında Bambu Studio ve Orca Slicer’da önerilen ayar aralıklarını içerir. Filament formülasyonuna göre ±5 °C oynama yapmanız gerekebilir.

| Özellik | Minimum | Önerilen Aralık | Maksimum | Notlar |

| Nozzle (Hotend) Sıcaklığı | 240 °C | 260–260 °C | 270 °C | Hyper ABS: 260–270 °C; 300 mm/s baskı hızında sabit 260–270 °C˜. |

| Baskı Hızı | 30 mm/s | 60–120 mm/s | 300 mm/s* | *Hyper ABS için: 200–300 mm/s; standart ABS için 60–100 mm/s idealdir. |

| Yatak (Bed) Sıcaklığı | 90 °C | 100–110 °C | 120 °C | PEI yüzeyde 100 °C; kapton bantta 105–110 °C; mavi maskeleme bandı kullanıyorsanız 110 °C. |

| Fan Hızı (Soğutma) | %0 | %0–%20 | %30 | İlk 2–3 katman %0; sonraki katmanlar %10–%20. %30 üzeri akış bozulmasına yol açar. |

| Katman (Layer) Yüksekliği | 0,10 mm | 0,10–0,20 mm | 0,30 mm | Detaylı model için 0,10–0,15 mm; hızlı prototip için 0,20–0,25 mm tercih edilebilir. |

| Retract (Geri Çekme) Mesafesi | 3,0 mm | 4,0–6,0 mm | 7,0 mm | 1,75 mm filament için 4,0–5,0 mm, 2,85 mm filament için 6,0 mm. Retract hızı: 45–60 mm/s. |

| Çevre Kabini (Enclosure) | Kapalı | Kapalı, 35–45 °C | Kapalı | Yazıcı kabin içi sıcaklığı 35–45 °C; ısı kaybını minimize ederek warping’i azaltır. |

| Ön Isıtma (Preheat) | – | Bambu Studio: 260 °C nozzle 105 °C yatak | – | Orca Slicer’da “ABS Default” profili yerine “ABS (High Performance)” veya “Hyper ABS” profili seçin; nozzle 265 °C, yatak 110 °C ön ısıtma yapın. |

Notlar:

- Hyper ABS: Yüksek hızlı baskıda (200–300 mm/s) homojen akış sağlamak için nozzle 260–270 °C, yatak 105–110 °C. Katman yüksekliği 0,15–0,20 mm idealdir. Bambu Studio’da “Hyper ABS” profili, Orca Slicer’da “HighSpeed ABS” profili kullanılmalıdır.

- Filament Depolama: ABS nem çekimi PLA kadar olmasa da, uzun vadede toz ve kir toplayabilir. Kapalı torba + silika jel ile depolayın.

- Güvenlik: ABS baskı sırasında VOC emisyonu olur. Kapalı kabin + harici aspiratör veya maske kullanımı tavsiye edilir.

4. ABS Filament Türleri ve Karşılaştırmalı Özellikleri

Aşağıdaki tabloda, en yaygın ABS filament çeşitleri (Hyper ABS, UV stabilize ABS/ASA, karbon dolgulu vb.) marka belirtmeden sıralanmıştır. Her bir türün avantaj, dezavantaj ve kullanım önerileri güncel değerlerle verilmiştir.

| Tür / Varyant | Tanım | Avantajları | Dezavantajları | Kullanım Önerisi |

| 1. Standart (Doğal) ABS | Saf ABS kopolimeri; pigment ve dolgu içermeyen, sarı-krem filament | - Yüksek darbe direnci ve mukavemet- Kolay zımpara ve kaplama- Uygun maliyetli | - Warping riski yüksek- Baskı sırasında koku ve VOC salınımı- UV’ye karşı direnç zayıf | Endüstriyel prototipler, muhafazalar, hobi parçaları |

| 2. Renkli Katkılı (Pigmentli) ABS | Saf ABS’e pigment ve UV stabilize edici katkı eklenmiş formülasyon | - Geniş renk seçenekleri (siyah, beyaz, kırmızı, mavi, gri vb.)- Parlak veya mat yüzey opsiyonları | - Aşırı pigment, akışkanlık sorunlarına neden olabilir- UV etkisiyle renk solması | Dekoratif model, renkli muhafaza, eğitim amaçlı görsel prototipler |

| 3. Karbon-Fiber Dolgulu ABS | ABS içine %10–20 oranında ince karbon elyaf parçacıkları eklenmiş formülasyon | - Yüksek sertlik ve rijitlik- Gelişmiş darbe direnci ve termal iletkenlik- Mat, teknik görünümlü yüzey | - Nozzle ve hotend aşınması yüksek- Baskı sıcaklığı 260–270 °C civarında tutulmalı- Warping riski artabilir | Yüksek hızlı baskı gerektiren yapısal parçalar, drone bileşenleri, mekanik prototipler |

| 4. Yüksek Sıcaklık (HT) ABS | ABS’e polikarbonat (PC) veya benzeri katık maddeleri eklenerek Tg ~120–130 °C bandına çıkarılmış formülasyon | - 120–130 °C’e kadar dayanıklı (Tg değeri yükseltilmiş)- İleri mühendislik uygulamaları için uygun | - Nozzle sıcaklığı 260–270 °C (±5 °C) bandında olmalı- Warping riski, kapalı kabin gerektirir | Otomotiv motor parçaları, laboratuvar ekipmanları, yüksek ısıya maruz kalan endüstriyel muhafazalar |

| 5. UV Stabilize (ASA-Karışımlı) ABS | ASA (Akrilonitril Stiren Akrilat) veya UV katkılı özel ABS varyantı | - UV ve hava koşullarına dayanıklı (dış mekan uygulamaları)- UV ışınlarına karşı renk solması ve mekanik bozulma zor | - Baskı sıcaklığı 245–265 °C (±5 °C) aralığında tutulmalı- Warping riski yüksek, kabin & kapalı oda kullanımı şart | Dış mekan tabela ve işaretler, UV ışınlarına maruz kalacak bahçe/balkon dekor parçaları |

| 6. Plastikizer Katkılı (Esnek) ABS | ABS’e düşük miktarda plastikizer eklenerek darbe direnci ve esneklik artırılmış formülasyon | - Darbe dayanımı artışı (%10–20), daha yüksek kopma uzaması (20–40 %)- Katkı nedeniyle düşen sertlik, esneklik gerektiren uygulamalara uygun | - Çekme dayanımı bir miktar düşer (25–40 MPa bandı)- Baskı sıcaklığı standart ABS (260 °C) bandında olmalı | Esnek şablon parçaları, darbeye dayanıklı prototip, eğitim amaçlı dayanıklı modellemeler |

| 7. Hyper ABS (Yüksek Hızlı) | Düşük viskoziteli polimer bazlı, karbon/nano katkılı optimize ABS formülasyonu; 300 mm/s baskı hızı sunar | - Yüksek baskı hızı (200–300 mm/s) ile seri üretim imkânı- 260–270 °C nozzle sıcaklığında homojen akış- Gelişmiş mekanik mukavemet (40–55 MPa) | - Baskı sırasında nozzle sürekli yüksek ısıda çalışır, sık bakım gerektirir- Warping riski çok yüksek; mutlaka kapalı kabin kullanılması | Seri üretim ihtiyacı olan endüstriyel atölyeler, hızlı prototipleme hatları, çok parçalı yüksek adetli baskılar |

İpucu:

- Hyper ABS üreticileri, 260–270 °C nozzle sıcaklığını ve ≥200 mm/s baskı hızını destekleyecek hotend donanımı önerir.

- UV stabilize (ASA) ABS baskıda, ABS’den farklı olarak “yarı şeffaf” veya “soluk renk” karakteristiği taşır; doğrudan ultraviyole ışınlarına maruz kalan dış ortam parçalarında tercih edilir.

- Tüm ABS varyantları için kapalı kabin zorunludur; ısı izolasyonu ve hava akış kontrolü, warping riskini minimize eder.

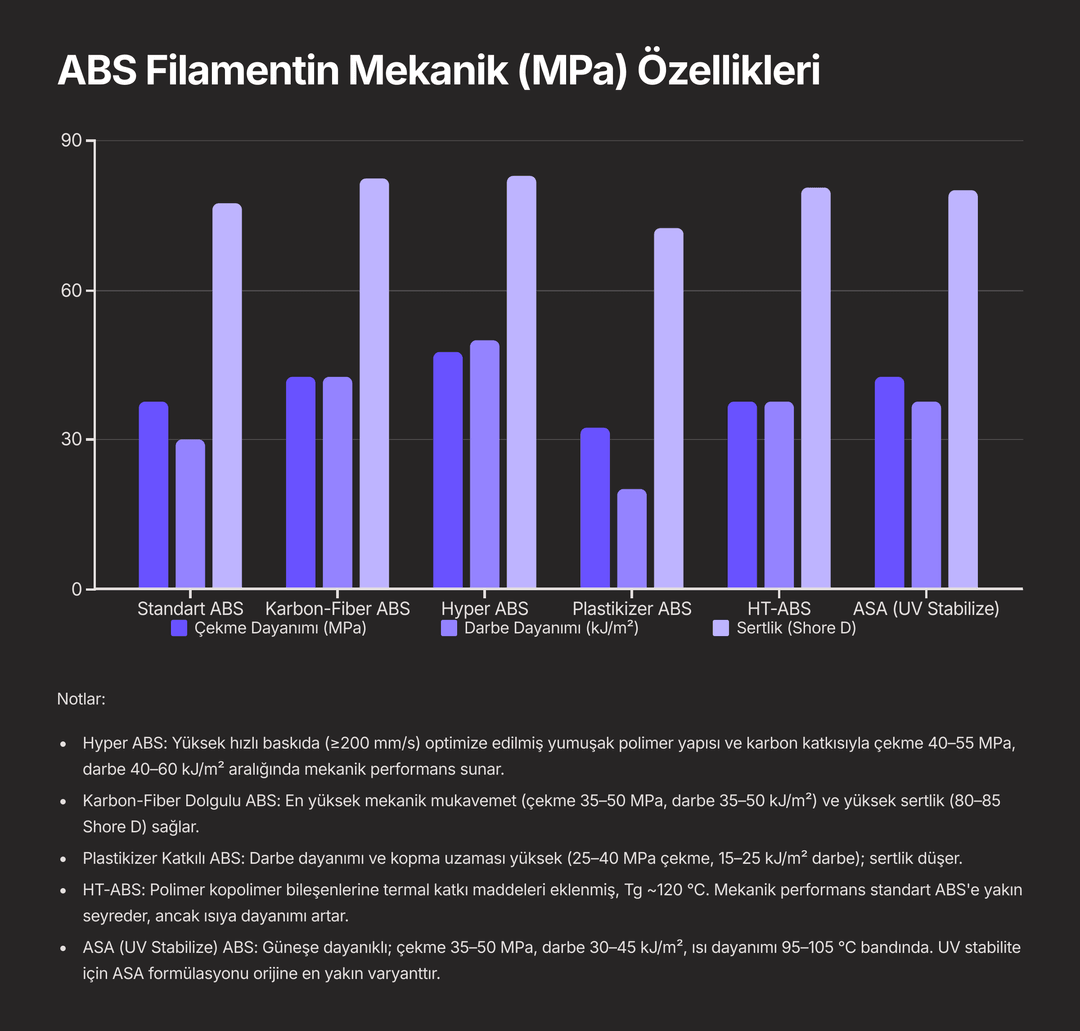

5. ABS Filamentin Mekanik (MPa) Özellikleri

Aşağıdaki tabloda, çeşitli ABS varyantlarının—özellikle Hyper ABS ve Karbon-Fiber Dolgulu ABS—ortalamaya yakın mekanik değerlerini (ASTM D638 test numuneleri) bulabilirsiniz. Filament formülasyonlarına göre ±10–15 % aralığında sapma görülebilir.

| Mekanik Özellik | Standart ABS | Karbon-Fiber Dolgulu ABS | Hyper ABS | Plastikizer Katkılı ABS | HT-ABS | ASA (UV Stabilize) | Açıklama |

| Çekme Dayanımı (Tensile Strength) (MPa) | 30 – 45 MPa | 35 – 50 MPa | 40 – 55 MPa | 25 – 40 MPa | 30 – 45 MPa | 35 – 50 MPa | Hyper ABS, karbon dolgu ve optimize polimer yapısı sayesinde daha yüksek çekme dayanımı sunar. |

| E-Modülü (Modulus of Elasticity) (GPa) | 2,0 – 2,5 GPa | 3,0 – 4,0 GPa | 3,2 – 4,2 GPa | 1,8 – 2,3 GPa | 2,2 – 2,7 GPa | 2,5 – 3,0 GPa | Karbon-Fiber ABS en yüksek modülü verir; Hyper ABS de nispeten yüksek modül sunar. |

| Kopma Uzama (Elongation at Break) (%) | 10 – 20 % | 5 – 10 % | 8 – 12 % | 20 – 40 % | 8 – 15 % | 10 – 20 % | Plastikizer ABS en esnek varyant; Hyper ABS daha orta düzey uzama sunar. |

| Darbe Dayanımı (Izod / Charpy, kJ/m²) | 25 – 35 kJ/m² | 35 – 50 kJ/m² | 40 – 60 kJ/m² | 15 – 25 kJ/m² | 30 – 45 kJ/m² | 30 – 45 kJ/m² | Hyper ABS ve karbon dolgu ABS, en yüksek darbe dayanımını sağlar (seri parçalar için avantajlı). |

| Sertlik (Shore D Değeri) | 75 – 80 Shore D | 80 – 85 Shore D | 80 – 86 Shore D | 70 – 75 Shore D | 78 – 83 Shore D | 78 – 82 Shore D | Karbon-Fiber ve Hyper ABS varyantları en yüksek sertlik değerini sunar. Plastikizer en düşük sertliği sunar. |

| Çalışma Sıcaklığı (Sürekli, °C) | 90 – 100 °C | 95 – 105 °C | 95 – 110 °C | 90 – 100 °C | 110 – 120 °C | 95 – 105 °C | HT-ABS (yüksek sıcaklık ABS) Tg’si ~120 °C; ASA UV stabilize ABS Tg’si ~95–100 °C aralığındadır. |

Notlar:

- Hyper ABS: Yüksek hızlı baskıda (≥200 mm/s) optimize edilmiş yumuşak polimer yapısı ve karbon katkısıyla çekme 40–55 MPa, darbe 40–60 kJ/m² aralığında mekanik performans sunar.

- Karbon-Fiber Dolgulu ABS: En yüksek mekanik mukavemet (çekme 35–50 MPa, darbe 35–50 kJ/m²) ve yüksek sertlik (80–85 Shore D) sağlar.

- Plastikizer Katkılı ABS: Darbe dayanımı ve kopma uzaması yüksek (25–40 MPa çekme, 15–25 kJ/m² darbe); sertlik düşer.

- HT-ABS: Polimer kopolimer bileşenlerine termal katkı maddeleri eklenmiş, Tg ~120 °C. Mekanik performans standart ABS’e yakın seyreder, ancak ısıya dayanımı artar.

- ASA (UV Stabilize) ABS: Güneşe dayanıklı; çekme 35–50 MPa, darbe 30–45 kJ/m², ısı dayanımı 95–105 °C bandında. UV stabilite için ASA formülasyonu orijine en yakın varyanttır.

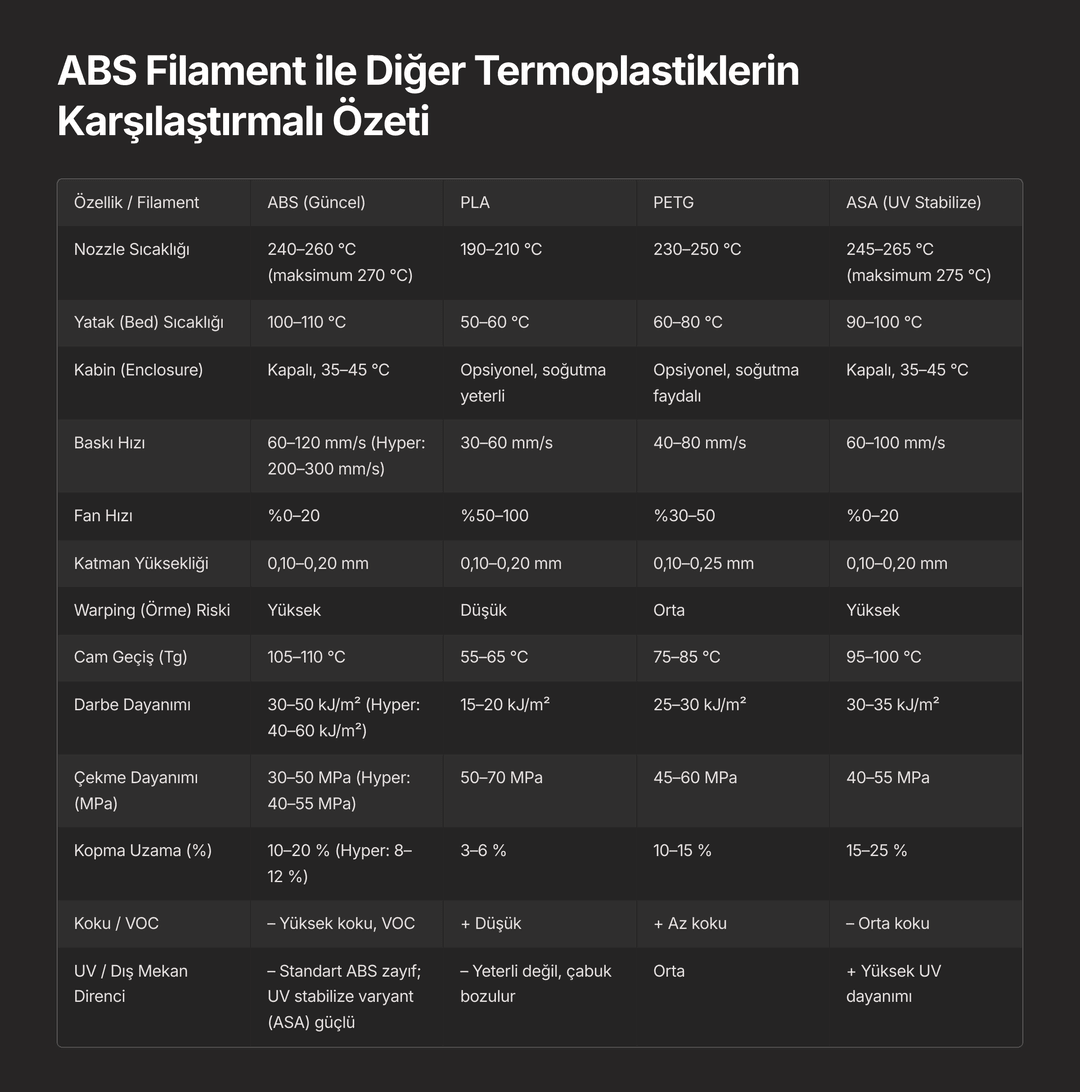

6. ABS Filament ile Diğer Termoplastiklerin Karşılaştırmalı Özeti

Aşağıdaki tablo, 2025 itibarıyla ABS filamentin son teknoloji varyantlarını (Hyper ABS, UV stabilize ABS/ASA) PLA, PETG ve ASA gibi diğer popüler filamentlerle karşılaştırır. Böylece hangi malzemenin hangi uygulamaya uygun olduğunu net olarak görebilirsiniz.

| Özellik / Filament | ABS (Güncel) | PLA | PETG | ASA (UV Stabilize) |

| Nozzle Sıcaklığı | 240–260 °C (maksimum 270 °C) | 190–210 °C | 230–250 °C | 245–265 °C (maksimum 275 °C) |

| Yatak (Bed) Sıcaklığı | 100–110 °C | 50–60 °C | 60–80 °C | 90–100 °C |

| Kabin (Enclosure) | Kapalı, 35–45 °C | Opsiyonel, soğutma yeterli | Opsiyonel, soğutma faydalı | Kapalı, 35–45 °C |

| Baskı Hızı | 60–120 mm/s (Hyper: 200–300 mm/s) | 30–60 mm/s | 40–80 mm/s | 60–100 mm/s |

| Fan Hızı | %0–20 | %50–100 | %30–50 | %0–20 |

| Katman Yüksekliği | 0,10–0,20 mm | 0,10–0,20 mm | 0,10–0,25 mm | 0,10–0,20 mm |

| Warping (Örme) Riski | Yüksek | Düşük | Orta | Yüksek |

| Cam Geçiş (Tg) | 105–110 °C | 55–65 °C | 75–85 °C | 95–100 °C |

| Darbe Dayanımı | 30–50 kJ/m² (Hyper: 40–60 kJ/m²) | 15–20 kJ/m² | 25–30 kJ/m² | 30–35 kJ/m² |

| Çekme Dayanımı (MPa) | 30–50 MPa (Hyper: 40–55 MPa) | 50–70 MPa | 45–60 MPa | 40–55 MPa |

| Kopma Uzama (%) | 10–20 % (Hyper: 8–12 %) | 3–6 % | 10–15 % | 15–25 % |

| Koku / VOC | – Yüksek koku, VOC | + Düşük | + Az koku | – Orta koku |

| UV / Dış Mekan Direnci | – Standart ABS zayıf; UV stabilize varyant (ASA) güçlü | – Yeterli değil, çabuk bozulur | Orta | + Yüksek UV dayanımı |

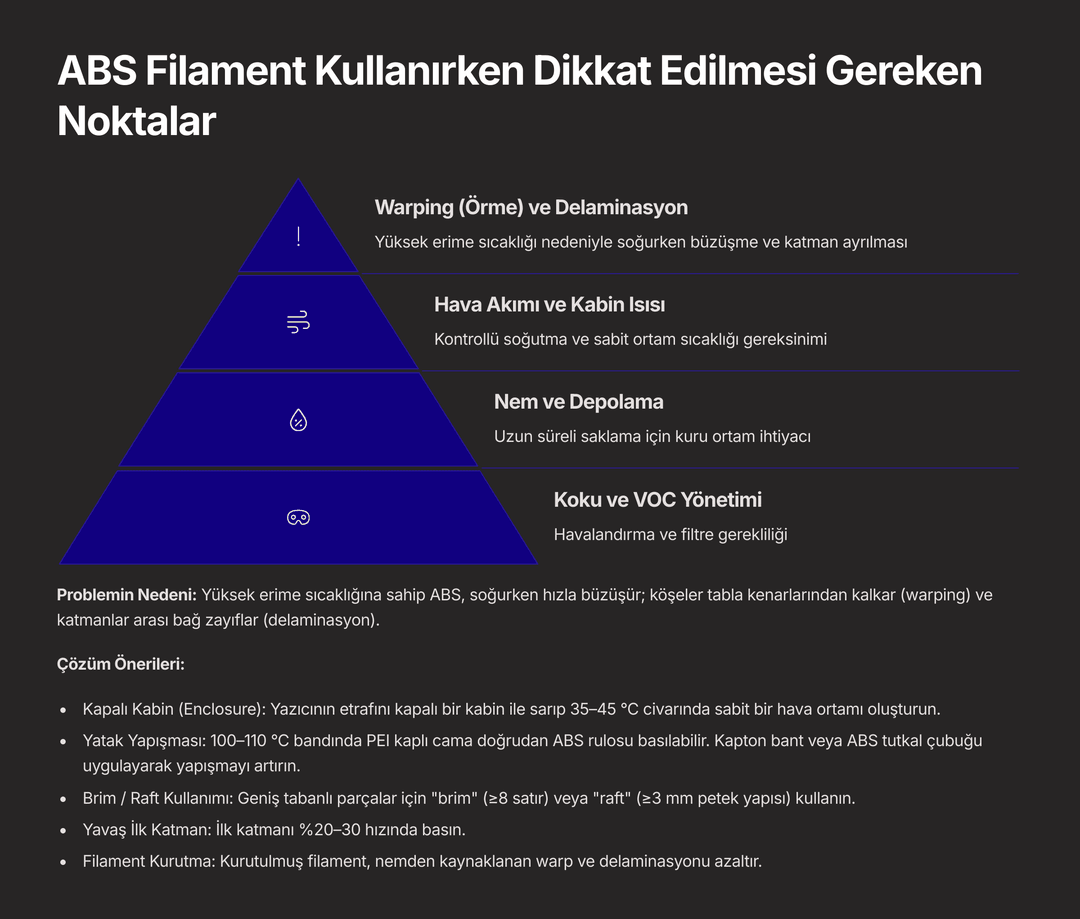

7. ABS Filament Kullanırken Dikkat Edilmesi Gereken Noktalar

7.1. Warping (Örme) ve Delaminasyon

- Problemin Nedeni: Yüksek erime sıcaklığına sahip ABS, soğurken hızla büzüşür; köşeler tabla kenarlarından kalkar (warping) ve katmanlar arası bağ zayıflar (delaminasyon).

- Çözüm Önerileri: Kapalı Kabin (Enclosure): Yazıcının etrafını kapalı bir kabin ile sarıp 35–45 °C civarında sabit bir hava ortamı oluşturun. Yatak Yapışması: 100–110 °C bandında PEI kaplı cama doğrudan ABS rulosu basılabilir. Kapton bant veya ABS tutkal çubuğu uygulayarak yapışmayı artırın. Brim / Raft Kullanımı: Geniş tabanlı parçalar için “brim” (≥8 satır) veya “raft” (≥3 mm petek yapısı) kullanın. Yavaş İlk Katman: İlk katmanı %20–30 hızında basın. Filament Kurutma: Kurutulmuş filament, nemden kaynaklanan warp ve delaminasyonu azaltır.

- Kapalı Kabin (Enclosure): Yazıcının etrafını kapalı bir kabin ile sarıp 35–45 °C civarında sabit bir hava ortamı oluşturun.

- Yatak Yapışması: 100–110 °C bandında PEI kaplı cama doğrudan ABS rulosu basılabilir. Kapton bant veya ABS tutkal çubuğu uygulayarak yapışmayı artırın.

- Brim / Raft Kullanımı: Geniş tabanlı parçalar için “brim” (≥8 satır) veya “raft” (≥3 mm petek yapısı) kullanın.

- Yavaş İlk Katman: İlk katmanı %20–30 hızında basın.

- Filament Kurutma: Kurutulmuş filament, nemden kaynaklanan warp ve delaminasyonu azaltır.

7.2. Hava Akımı ve Kabin Isısı

- Fan Ayarı: ABS baskıda fan hızını %0–20 arasında tutun. İlk 2–3 katman %0, sonraki katmanlar %10–%20 ideal. Aşırı fan, katmanlar arası soğumayı hızlandırır ve delaminasyona yol açar.

- Kabin Isısı: 35–45 °C aralığında tutulan kabin, ABS parçanın yavaş soğumasını sağlar; bu sayede warping riski azalır.

7.3. Nem ve Depolama

- ABS’in Nem Eğilimi: PLA kadar agresif olmasa da toz ve kir toplayabilir.

- Depolama Önerisi: Filamenti kapalı torba içinde, silika jel paketleriyle birlikte kuru bir ortamda muhafaza edin.

- Baskı Öncesi Kurutma: Filament uzun süre açık kaldıysa 50–60 °C’de 1–2 saat kurutun.

7.4. Koku ve VOC Yönetimi

- ABS baskı sırasında foley plastik kokusu ve uçucu organik bileşik (VOC) açığa çıkar.

- Havalandırma Çözümleri: Kapalı kabin + aktif karbon filtre kullanmak VOC’un %80–90’ını tutabilir. Egzoz fanı veya aspiratör ile dışarıya sürekli hava akımı sağlamak. Filtreli maske (OV mask) takmak, atölyede çalışanların konforunu artırır.

- Kapalı kabin + aktif karbon filtre kullanmak VOC’un %80–90’ını tutabilir.

- Egzoz fanı veya aspiratör ile dışarıya sürekli hava akımı sağlamak.

- Filtreli maske (OV mask) takmak, atölyede çalışanların konforunu artırır.

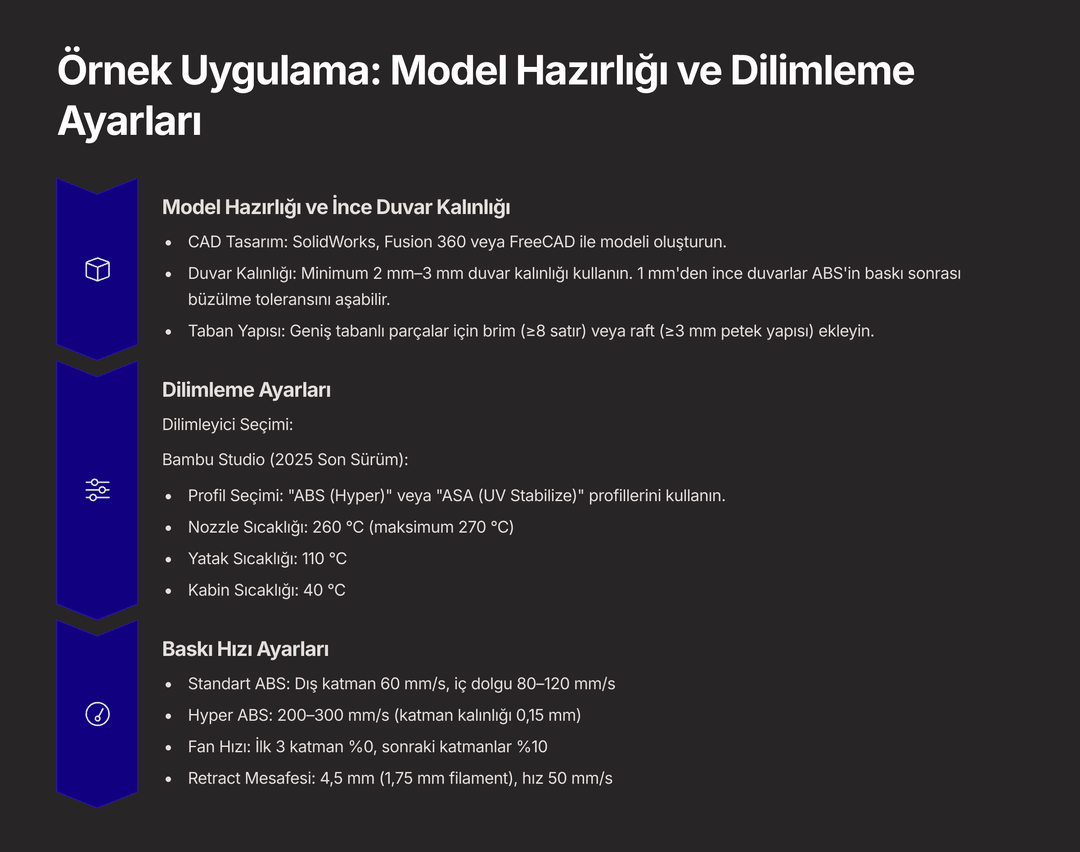

8. Örnek Uygulama: “ABS Parçası” Tasarımından Baskıya Kadar Adım Adım

8.1. Model Hazırlığı ve İnce Duvar Kalınlığı

- CAD Tasarım: SolidWorks, Fusion 360 veya FreeCAD gibi programlarla modeli tasarlayın.

- Duvar Kalınlığı: Minimum 2 mm–3 mm duvar kalınlığı kullanın. 1 mm’den ince duvarlar ABS’in baskı sonrası büzülme toleransını aşabilir.

- Taban Yapısı: Geniş tabanlı parçalar için brim (≥8 satır) veya raft (≥3 mm petek yapısı) ekleyin.

8.2. Dilimleme (Slicing) Ayarları

- Dilimleyici Seçimi: Bambu Studio (2025 Son Sürüm): “ABS Default” profili yerine “ABS (Hyper)” veya “ASA (UV Stabilize)” profillerini seçin. Nozzle Temp: 260 °C (maksimum 270 °C) Bed Temp: 110 °C Çevre Kabini Sıcaklığı: 40 °C (Bambu P1S-X1C gibi kapalı otomatik ortam kontrolü sağlayan yazıcılarda bu ayar cihazdan yapılır.) Baskı Hızı: Standart ABS: Dış katman 60 mm/s, iç dolgu 80–120 mm/s Hyper ABS: 200–300 mm/s (katman kalınlığı 0,15 mm) Fan Hızı: İlk 3 katman %0, sonraki katmanlar %10. Retract Mesafesi: 4,5 mm (1,75 mm filament) – Retract Hızı: 50 mm/s. Orca Slicer (2025 Güncel Sürüm): “ABS General” profili yerine “ABS (High Performance)” veya “Hyper ABS” profillerini seçin. Nozzle Temp: 265 °C (profil 260–270 °C önerir, maksimum 270 °C) Bed Temp: 110 °C Baskı Hızı: Standart: 60–100 mm/s Hyper: 200–300 mm/s (katman kalınlığı 0,15 mm) Fan Hızı: 0–15 % Ek Ayar: “Adaptive Layer Height” özelliğini Hyper ABS ile uyumlu olacak şekilde 0,12–0,20 mm aralığında ayarlayın.

- Bambu Studio (2025 Son Sürüm): “ABS Default” profili yerine “ABS (Hyper)” veya “ASA (UV Stabilize)” profillerini seçin. Nozzle Temp: 260 °C (maksimum 270 °C) Bed Temp: 110 °C Çevre Kabini Sıcaklığı: 40 °C (Bambu P1S-X1C gibi kapalı otomatik ortam kontrolü sağlayan yazıcılarda bu ayar cihazdan yapılır.) Baskı Hızı: Standart ABS: Dış katman 60 mm/s, iç dolgu 80–120 mm/s Hyper ABS: 200–300 mm/s (katman kalınlığı 0,15 mm) Fan Hızı: İlk 3 katman %0, sonraki katmanlar %10. Retract Mesafesi: 4,5 mm (1,75 mm filament) – Retract Hızı: 50 mm/s.

- “ABS Default” profili yerine “ABS (Hyper)” veya “ASA (UV Stabilize)” profillerini seçin.

- Nozzle Temp: 260 °C (maksimum 270 °C)

- Bed Temp: 110 °C

- Çevre Kabini Sıcaklığı: 40 °C (Bambu P1S-X1C gibi kapalı otomatik ortam kontrolü sağlayan yazıcılarda bu ayar cihazdan yapılır.)

- Baskı Hızı: Standart ABS: Dış katman 60 mm/s, iç dolgu 80–120 mm/s Hyper ABS: 200–300 mm/s (katman kalınlığı 0,15 mm)

- Standart ABS: Dış katman 60 mm/s, iç dolgu 80–120 mm/s

- Hyper ABS: 200–300 mm/s (katman kalınlığı 0,15 mm)

- Fan Hızı: İlk 3 katman %0, sonraki katmanlar %10.

- Retract Mesafesi: 4,5 mm (1,75 mm filament) – Retract Hızı: 50 mm/s.

- Orca Slicer (2025 Güncel Sürüm): “ABS General” profili yerine “ABS (High Performance)” veya “Hyper ABS” profillerini seçin. Nozzle Temp: 265 °C (profil 260–270 °C önerir, maksimum 270 °C) Bed Temp: 110 °C Baskı Hızı: Standart: 60–100 mm/s Hyper: 200–300 mm/s (katman kalınlığı 0,15 mm) Fan Hızı: 0–15 % Ek Ayar: “Adaptive Layer Height” özelliğini Hyper ABS ile uyumlu olacak şekilde 0,12–0,20 mm aralığında ayarlayın.

- “ABS General” profili yerine “ABS (High Performance)” veya “Hyper ABS” profillerini seçin.

- Nozzle Temp: 265 °C (profil 260–270 °C önerir, maksimum 270 °C)

- Bed Temp: 110 °C

- Baskı Hızı: Standart: 60–100 mm/s Hyper: 200–300 mm/s (katman kalınlığı 0,15 mm)

- Standart: 60–100 mm/s

- Hyper: 200–300 mm/s (katman kalınlığı 0,15 mm)

- Fan Hızı: 0–15 %

- Ek Ayar: “Adaptive Layer Height” özelliğini Hyper ABS ile uyumlu olacak şekilde 0,12–0,20 mm aralığında ayarlayın.

8.3. Baskı Sırasında Kabin Isısı Kontrolü

- Bambu P1S/X1C veya benzeri otomatik ısıtmalı kapalı ortam: Otomatik olarak 35–45 °C’yi korur; ekstra ayara gerek kalmaz.

- Diğer masaüstü yazıcılar: Yazıcı etrafını ısı izolasyon panelleri (Ahşap, akrilik levha) veya OEM kabin kitleri ile kapalı hale getirerek kabin sıcaklığını 35–45 °C bandında sabitleyin.

8.4. Baskı Sonrası İşlemler (Post-Processing)

- Parça Soğuma: Parça çıktıktan sonra tabla ısısı 50 °C’nin altına inene kadar bekleyin (en az 5–10 dk).

- Tabla Üzerinden Parça Çıkarma: Spatula veya ince bıçak kullanın; parça soğukken daha sertleşir, nazik hareket etmek gerekir.

- Spatula veya ince bıçak kullanın; parça soğukken daha sertleşir, nazik hareket etmek gerekir.

- Zımpara ve Yüzey Düzeltme: 180 → 240 → 400 → 800 zımpara kağıdı ile katman izlerini kademeli olarak azaltın.

- 180 → 240 → 400 → 800 zımpara kağıdı ile katman izlerini kademeli olarak azaltın.

- Aseton Buharlama (Vapor Smoothing): Malzeme: Küçük bir cam veya metal kap, asetona batırılmış pamuk/bez. Prosedür: Kabı asetona batırılmış pamuk ile hazırlayın. Altına hafif ısı kaynağı (sıcak plaka) ile aseton buharını hafifçe artırın. Parçayı 5–7 dk buhar ortamında tutun (kondens oluşursa kabin dışına çıkarmadan önce havalandırmayı bekleyin). İşlem sonrası ortamı havalandırın; parça soğuduğunda yüzey çok pürüzsüz olur.

- Malzeme: Küçük bir cam veya metal kap, asetona batırılmış pamuk/bez.

- Prosedür: Kabı asetona batırılmış pamuk ile hazırlayın. Altına hafif ısı kaynağı (sıcak plaka) ile aseton buharını hafifçe artırın. Parçayı 5–7 dk buhar ortamında tutun (kondens oluşursa kabin dışına çıkarmadan önce havalandırmayı bekleyin). İşlem sonrası ortamı havalandırın; parça soğuduğunda yüzey çok pürüzsüz olur.

- Kabı asetona batırılmış pamuk ile hazırlayın.

- Altına hafif ısı kaynağı (sıcak plaka) ile aseton buharını hafifçe artırın.

- Parçayı 5–7 dk buhar ortamında tutun (kondens oluşursa kabin dışına çıkarmadan önce havalandırmayı bekleyin).

- İşlem sonrası ortamı havalandırın; parça soğuduğunda yüzey çok pürüzsüz olur.

- Boya ve Kaplama: Aseton sonrası yüzey, sprey boya veya solvent bazlı vernik için idealdir. Boya öncesi yüzeyi isopropil alkol (IPA) ile silerek yağı ve tozu giderin.

8.5. Montaj ve Test

- Mekanik Parçalar: Montaj deliklerini 0,2 mm daha geniş tasarlamak, vidalama sonrası gerilimi azaltır. Dinamik testler (çekme, bükme, darbe) öncesi parça soğuduğunda gerilme kalıntılarını kontrol edin.

- Montaj deliklerini 0,2 mm daha geniş tasarlamak, vidalama sonrası gerilimi azaltır.

- Dinamik testler (çekme, bükme, darbe) öncesi parça soğuduğunda gerilme kalıntılarını kontrol edin.

- Elektronik Muhafazalar: İç yüzeylere izolasyon bantları veya silikon dolgu ekleyerek titreşim ve ısı yalıtımı sağlayın.

- İç yüzeylere izolasyon bantları veya silikon dolgu ekleyerek titreşim ve ısı yalıtımı sağlayın.

9. Güncel ABS → PLA → PETG → ASA 4’lü Karşılaştırmalı Tablo

| Özellik / Filament | ABS (Güncel) | PLA | PETG | ASA (UV Stabilize) |

| Nozzle Sıcaklığı | 240–260 °C (maks. 270 °C) | 190–210 °C | 230–250 °C | 245–265 °C (maks. 275 °C) |

| Yatak (Bed) Sıcaklığı | 100–110 °C | 50–60 °C | 60–80 °C | 90–100 °C |

| Kabin (Enclosure) | Kapalı, 35–45 °C | Opsiyonel, soğutma yeterli | Opsiyonel, soğutma faydalı | Kapalı, 35–45 °C |

| Baskı Hızı | 60–120 mm/s (Hyper: 200–300 mm/s) | 30–60 mm/s | 40–80 mm/s | 60–100 mm/s |

| Fan Hızı | %0–20 | %50–100 | %30–50 | %0–20 |

| Katman Yüksekliği | 0,10–0,20 mm | 0,10–0,20 mm | 0,10–0,25 mm | 0,10–0,20 mm |

| Warping (Örme) Riski | Yüksek | Düşük | Orta | Yüksek |

| Cam Geçiş (Tg) | 105–110 °C | 55–65 °C | 75–85 °C | 95–100 °C |

| Darbe Dayanımı | 30–50 kJ/m² (Hyper: 40–60 kJ/m²) | 15–20 kJ/m² | 25–30 kJ/m² | 30–35 kJ/m² |

| Çekme Dayanımı (MPa) | 30–50 MPa (Hyper: 40–55 MPa) | 50–70 MPa | 45–60 MPa | 40–55 MPa |

| Kopma Uzama (%) | 10–20 % (Hyper: 8–12 %) | 3–6 % | 10–15 % | 15–25 % |

| Koku / VOC | – Yüksek koku, VOC | + Düşük | + Az koku | – Orta koku |

| UV / Dış Mekan Direnci | – Standart ABS zayıf; UV stabilize varyant (ASA) güçlü | – Dayanıklı değil, çabuk bozulur | Orta | + Yüksek UV dayanımı |

10. ABS Filament Kullanırken Dikkat Edilmesi Gereken En Kritik Noktalar

10.1. Warping (Örme) ve Delaminasyon

- Problemin Nedeni: Yüksek erime sıcaklığına sahip ABS, soğurken hızlı büzülme eğilimi gösterir; köşeler tabla kenarlarından kalkar (warping) ve katmanlar arası bağ zayıflar (delaminasyon).

- Çözüm Önerileri: Kapalı Kabin (Enclosure): Yazıcının çevresini kapalı bir kabin ile sarıp 35–45 °C civarında sabit hava ortamı oluşturun. Yatak Yapışması: 100–110 °C bandında PEI kaplı cama doğrudan ABS rulosu basılabilir. Kapton bant veya ABS tutkal çubuğu uygulayarak yapışmayı artırın. Brim / Raft Kullanımı: Geniş tabanlı parçalar için “brim” (≥8 satır) veya “raft” (≥3 mm petek yapısı) kullanın. Yavaş İlk Katman: İlk katmanı %20–30 hızında basın. Filament Kurutma: 50–60 °C’de 1–2 saat kurutarak filament kalitesini artırın.

- Kapalı Kabin (Enclosure): Yazıcının çevresini kapalı bir kabin ile sarıp 35–45 °C civarında sabit hava ortamı oluşturun.

- Yatak Yapışması: 100–110 °C bandında PEI kaplı cama doğrudan ABS rulosu basılabilir. Kapton bant veya ABS tutkal çubuğu uygulayarak yapışmayı artırın.

- Brim / Raft Kullanımı: Geniş tabanlı parçalar için “brim” (≥8 satır) veya “raft” (≥3 mm petek yapısı) kullanın.

- Yavaş İlk Katman: İlk katmanı %20–30 hızında basın.

- Filament Kurutma: 50–60 °C’de 1–2 saat kurutarak filament kalitesini artırın.

10.2. Hava Akımı ve Kabin Isısı

- Fan Ayarı: ABS baskıda fan hızını %0–20 arasında tutun. İlk 2–3 katman %0, sonraki katmanlar %10–%20 ideal. Aşırı fan, katman arası soğumayı hızlandırır ve delaminasyona yol açar.

- Kabin Isısı: 35–45 °C aralığında tutulan kabin, ABS parçanın yavaş soğumasını sağlar; bu sayede warping riski azalır.

10.3. Nem ve Depolama

- ABS’in Nem Eğilimi: PLA kadar agresif olmasa da toz ve kir toplayabilir.

- Depolama Önerisi: Filamenti kapalı torba içinde, silika jel paketleriyle birlikte kuru bir ortamda muhafaza edin.

- Baskı Öncesi Kurutma: Filament uzun süre açık kaldıysa 50–60 °C’de 1–2 saat kurutun.

10.4. Koku ve VOC Yönetimi

- ABS baskı sırasında PVC benzeri plastik kokusu ve uçucu organik bileşik (VOC) açığa çıkar.

- Havalandırma Çözümleri: Kapalı kabin + aktif karbon filtre ile VOC’un %80–90’ını tutun. Egzoz fanı veya aspiratör ile sürekli hava akımı sağlamak. Filtreli maske (OV mask) takmak, atölyede çalışanların konforunu artırır.

- Kapalı kabin + aktif karbon filtre ile VOC’un %80–90’ını tutun.

- Egzoz fanı veya aspiratör ile sürekli hava akımı sağlamak.

- Filtreli maske (OV mask) takmak, atölyede çalışanların konforunu artırır.

11. Örnek Uygulama: “ABS Parçası” Tasarımından Baskıya Kadar Adım Adım

11.1. Model Hazırlığı ve İnce Duvar Kalınlığı

- CAD Tasarım: SolidWorks, Fusion 360 veya FreeCAD ile modeli oluşturun.

- Duvar Kalınlığı: Minimum 2 mm–3 mm duvar kalınlığı kullanın. 1 mm’den ince duvarlar ABS’in baskı sonrası büzülme toleransını aşabilir.

- Taban Yapısı: Geniş tabanlı parçalar için brim (≥8 satır) veya raft (≥3 mm petek yapısı) ekleyin.

11.2. Dilimleme Ayarları

- Dilimleyici Seçimi: Bambu Studio (2025 Son Sürüm): Profil Seçimi: “ABS (Hyper)” veya “ASA (UV Stabilize)” profillerini kullanın. Nozzle Sıcaklığı: 260 °C (maksimum 270 °C) Yatak Sıcaklığı: 110 °C Kabin Sıcaklığı: 40 °C Baskı Hızı: Standart ABS: Dış katman 60 mm/s, iç dolgu 80–120 mm/s Hyper ABS: 200–300 mm/s (katman kalınlığı 0,15 mm) Fan Hızı: İlk 3 katman %0, sonraki katmanlar %10 Retract Mesafesi: 4,5 mm (1,75 mm filament), hız 50 mm/s Orca Slicer (2025 Güncel Sürüm): Profil Seçimi: “ABS (High Performance)” veya “Hyper ABS” profilleri Nozzle Sıcaklığı: 265 °C (bazen 260–270 °C aralığında kalibre edilir) Yatak Sıcaklığı: 110 °C Baskı Hızı: Standart: 60–100 mm/s Hyper: 200–300 mm/s (katman kalınlığı 0,15 mm) Fan Hızı: %0–15 Katman Yüksekliği: 0,12–0,20 mm (özellikle Hyper için 0,15 mm önerilir)

- Bambu Studio (2025 Son Sürüm): Profil Seçimi: “ABS (Hyper)” veya “ASA (UV Stabilize)” profillerini kullanın. Nozzle Sıcaklığı: 260 °C (maksimum 270 °C) Yatak Sıcaklığı: 110 °C Kabin Sıcaklığı: 40 °C Baskı Hızı: Standart ABS: Dış katman 60 mm/s, iç dolgu 80–120 mm/s Hyper ABS: 200–300 mm/s (katman kalınlığı 0,15 mm) Fan Hızı: İlk 3 katman %0, sonraki katmanlar %10 Retract Mesafesi: 4,5 mm (1,75 mm filament), hız 50 mm/s

- Profil Seçimi: “ABS (Hyper)” veya “ASA (UV Stabilize)” profillerini kullanın.

- Nozzle Sıcaklığı: 260 °C (maksimum 270 °C)

- Yatak Sıcaklığı: 110 °C

- Kabin Sıcaklığı: 40 °C

- Baskı Hızı: Standart ABS: Dış katman 60 mm/s, iç dolgu 80–120 mm/s Hyper ABS: 200–300 mm/s (katman kalınlığı 0,15 mm)

- Standart ABS: Dış katman 60 mm/s, iç dolgu 80–120 mm/s

- Hyper ABS: 200–300 mm/s (katman kalınlığı 0,15 mm)

- Fan Hızı: İlk 3 katman %0, sonraki katmanlar %10

- Retract Mesafesi: 4,5 mm (1,75 mm filament), hız 50 mm/s

- Orca Slicer (2025 Güncel Sürüm): Profil Seçimi: “ABS (High Performance)” veya “Hyper ABS” profilleri Nozzle Sıcaklığı: 265 °C (bazen 260–270 °C aralığında kalibre edilir) Yatak Sıcaklığı: 110 °C Baskı Hızı: Standart: 60–100 mm/s Hyper: 200–300 mm/s (katman kalınlığı 0,15 mm) Fan Hızı: %0–15 Katman Yüksekliği: 0,12–0,20 mm (özellikle Hyper için 0,15 mm önerilir)

- Profil Seçimi: “ABS (High Performance)” veya “Hyper ABS” profilleri

- Nozzle Sıcaklığı: 265 °C (bazen 260–270 °C aralığında kalibre edilir)

- Yatak Sıcaklığı: 110 °C

- Baskı Hızı: Standart: 60–100 mm/s Hyper: 200–300 mm/s (katman kalınlığı 0,15 mm)

- Standart: 60–100 mm/s

- Hyper: 200–300 mm/s (katman kalınlığı 0,15 mm)

- Fan Hızı: %0–15

- Katman Yüksekliği: 0,12–0,20 mm (özellikle Hyper için 0,15 mm önerilir)

11.3. Baskı Sırasında Kabin Isısı Kontrolü

- Bambu P1S/X1C veya benzeri otomatik ısıtmalı kapalı ortam: Otomatik olarak 35–45 °C sabitler; ekstra ayara gerek kalmaz.

- Diğer yazıcılar: Akrilik veya ahşap panellerle yazıcının etrafını sararak kabin sıcaklığını 35–45 °C bandında tutun.

11.4. Baskı Sonrası İşlemler (Post-Processing)

- Parça Soğuma: Parça çıktıktan sonra tabla ısısı 50 °C’nin altına inene kadar bekleyin (en az 5–10 dk).

- Zımpara ve Yüzey Düzeltme: 180 → 240 → 400 → 800 zımpara kağıdı ile katman izlerini kademeli olarak giderin.

- 180 → 240 → 400 → 800 zımpara kağıdı ile katman izlerini kademeli olarak giderin.

- Aseton Buharlama (Vapor Smoothing): Küçük bir cam veya metal kab içinde asetona batırılmış pamuk/bez ile buharlaştırma yapın. Yaklaşık 5–7 dk boyunca buhar ortamında tutun, ardından ortamı havalandırın.

- Küçük bir cam veya metal kab içinde asetona batırılmış pamuk/bez ile buharlaştırma yapın.

- Yaklaşık 5–7 dk boyunca buhar ortamında tutun, ardından ortamı havalandırın.

- Boya / Kaplama: Aseton sonrası yüzeye akrilik sprey boya veya solvent bazlı vernik uygulayarak koruma ve estetik görünüm kazandırabilirsiniz.

11.5. Montaj ve Test

- Mekanik Parçalar: Vida ve somun deliklerini 0,2 mm daha geniş tasarlayarak baskı sonrası montaj tolerans sorunlarını azaltın. Dinamik testler (çekme, bükme, darbe) öncesi parça soğuduğunda gerilme kalıntılarını kontrol edin.

- Vida ve somun deliklerini 0,2 mm daha geniş tasarlayarak baskı sonrası montaj tolerans sorunlarını azaltın.

- Dinamik testler (çekme, bükme, darbe) öncesi parça soğuduğunda gerilme kalıntılarını kontrol edin.

- Elektronik Muhafazalar: İç yüzeylere izolasyon bantları veya silikon dolgu ekleyerek titreşim ve ısı yalıtımı sağlayın.

- İç yüzeylere izolasyon bantları veya silikon dolgu ekleyerek titreşim ve ısı yalıtımı sağlayın.

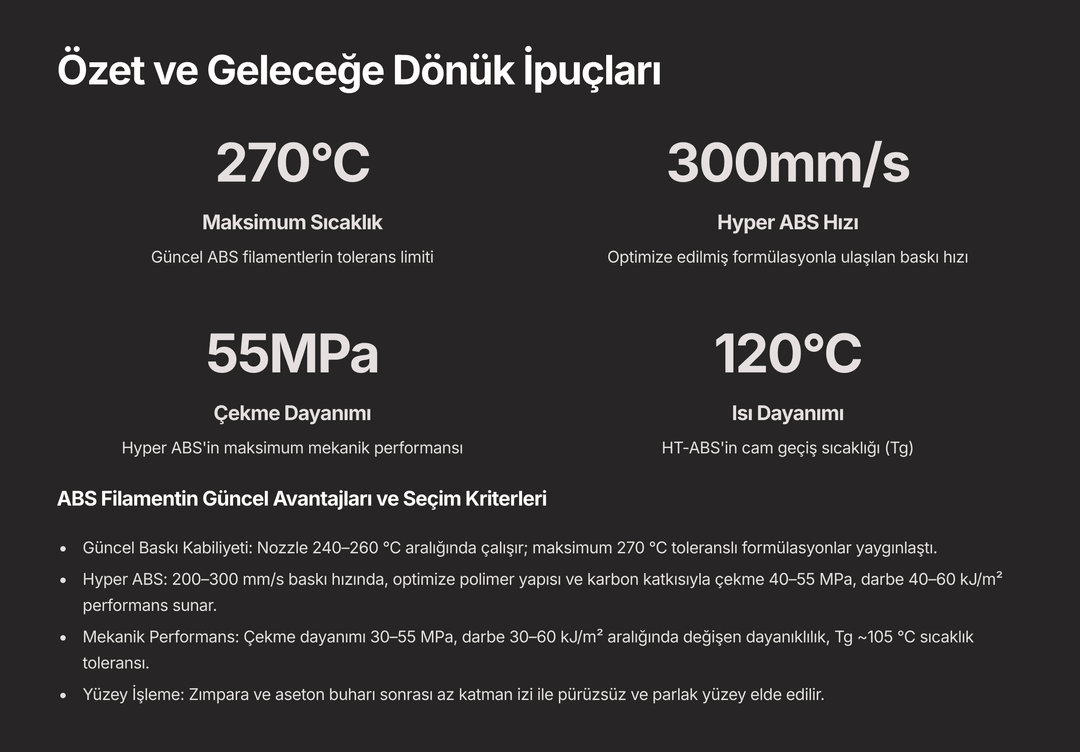

12. Özet ve Geleceğe Dönük İpuçları

12.1. ABS Filamentin Güncel Avantajları ve Seçim Kriterleri

- Güncel Baskı Kabiliyeti: Nozzle 240–260 °C aralığında çalışır; maksimum 270 °C toleranslı formülasyonlar yaygınlaştı.

- Hyper ABS: 200–300 mm/s baskı hızında, optimize polimer yapısı ve karbon katkısıyla çekme 40–55 MPa, darbe 40–60 kJ/m² performans sunar.

- Mekanik Performans: Çekme dayanımı 30–55 MPa, darbe 30–60 kJ/m² aralığında değişen dayanıklılık, Tg ~105 °C sıcaklık toleransı.

- Yüzey İşleme: Zımpara ve aseton buharı sonrası az katman izi ile pürüzsüz ve parlak yüzey elde edilir.

12.2. ABS Mekanik Değerler (MPa) Üzerinden Karar Verme

- Standart ABS: 30–45 MPa çekme dayanımı, 25–35 kJ/m² darbe.

- Hyper ABS: 40–55 MPa çekme dayanımı, 40–60 kJ/m² darbe. Yüksek hızlı üretime uygun.

- Karbon-Fiber Dolgulu ABS: 35–50 MPa çekme dayanımı, 35–50 kJ/m² darbe, en yüksek sertlik (80–85 Shore D).

- HT-ABS (Yüksek Sıcaklık): 30–45 MPa çekme, 30–45 kJ/m² darbe, Tg ~120 °C.

- ASA (UV Stabilize) ABS: 35–50 MPa çekme, 30–45 kJ/m² darbe, UV’ye dayanıklı (95–100 °C maksimum sürekli kullanım sıcaklığı).

12.3. Depolama, Nem Kontrolü ve Dayanıklılık Önerileri

- Kuru Ortam: Filamenti kapalı torba + silika jel ile saklayın.

- Zaman Zaman Kurutma: Uzun süreli depolama sonrası 50–60 °C’de 2–3 saat kurutma, akışı stabilize eder.

- Tabla Temizliği: Her baskı öncesi tabla yüzeyini isopropil alkol (IPA) ile silerek yapışma sorunlarını azaltın.

12.4. Geleceğe Dönük ABS Trendleri

- Nanokompozit ABS: Karbon nanotüp, grafen, metal nanoparçacıkları eklenerek termal ve mekanik performansın artırılması.

- Hibrid Filamentler: ABS/PC veya ASA/ABS karışımları, hem yüksek ısı hem de dış ortam dayanımı sağlar.

- Geri Dönüştürülmüş ABS Filament: Endüstriyel atık ABS plastiklerinin toplanıp eritilerek filament haline getirilmesi; sürdürülebilirlik odaklı atölyelerde yaygınlaşacak.

- Biokompozit ABS: Bitkisel lifler veya biyopolimer katkıları ile kısmen biyobozunur, esnek ve dayanıklı ABS filament araştırmaları sürüyor.